Близкие по сути процессы термообработки

В перечень термообработки сталей, помимо нормализации, можно внести операции:

- отжиг;

- отпуск;

- закаливание;

- криогенная обработка и несколько других.

Операция отжига обеспечивает качественную, более тонкую структуру перлита, это происходит потому, что охлаждения деталей применяют печи. Назначение этой операции — понижение неоднородности структуры, удаления напряжений, повышение обрабатываемости.

Основы, заложенные в операцию закаливания, идентичны принципам нормализации, но существуют некоторые различия. Например, при закаливании применяют температуры куда как выше и высокие скорости охлаждения. Закаливание проводит к улучшению прочностных характеристик, твердости и пр. Но, нередко заготовки прошедшие через закаливание отличает сниженная вязкость и высокая хрупкость.

Отпуск деталей применяют после операции закаливания. Отпуск снижает хрупкость и внутренние напряжения. При этом диапазон температур ниже, чем тот, который используют в нормализации. Охлаждение деталей проводят на воздухе. При повышении температуры снижается предел прочности, твердость и в то же время растет ударная вязкость.

Криогенная обработка стали приводит к получению равномерной структуры металла и повышенной твердость. Эту технологию обработки применяют в отношении прошедшей закаливание углеродистой стали.

Предлагаемые услуги

Нанесение покрытия на базе титана и карбида титана В результате диффузионного титанирования возможно получение 3-х типов диффузионных покрытий. 1-й тип покрытий формируется на базе соединений титана и железа, данные покрытия обладают высокой коррозионной стойкостью в среде электролитов. 2-й тип покрытий содержит карбид титана и титановую связку, такие покрытия имеют высокую твердость (микротвердость от 17000 до 23000 МПа) и, соответственно, механическую и коррозионно-механическую износостойкость при отсутствии хрупкости. 3-й тип покрытий состоит из карбида титана их микротвердость достигает 30000МПа. Данные покрытия могут использоваться для повышения работоспособности как деталей машин, так и инструмента. Так, износостойкость стального режущего инструмента, в зависимости от обрабатываемого материала, повышается от 3 до 12 раз. Особенно эффективен данный вид покрытий для неперетачиваемого или частично перетачиваемого инструмента.

Титановые покрытия являются и хорошей защитой инструмента от коррозионного воздействия рабочей среды, в частности, паров кислот, выделяющихся при вулканизации резин. Так, период стойкости пресс-форм с титановыми покрытиями, по сравнению с хромированными, увеличился в 2,5 раза.

Получить полный текст

Нанесение никель-медных покрытий

Никель-медные покрытия придают поверхностным слоям изделий износостойкость, при этом наблюдается значительное, более чем в 2 раза, снижение коэффициента сухого трения, повышается теплопроводность, коррозионная стойкость, стойкость к коррозионному растрескиванию и другие свойства. Вследствие этого никель-медные покрытия обеспечивают стальным изделиям рост работоспособности в условиях износа и воздействия агрессивной рабочей среды (скорость коррозии снижается в 100 раз, стойкость к сероводородному растрескиванию увеличивается в 30-35 раз, снижается скорость роста трещины в 1,5 раза, увеличивается вязкость разрушения на 5-15 %, снижается адгезионное схватывание между инструментом и обрабатываемым материалом, в 8-12 раз увеличивается теплоотвод, характеристики прочности возрастают на 5-10 % и т. д.). Никель-медные покрытия повышают стойкость материала пресс-форм к образованию трещин разгара.

При нанесении никель-медных покрытий на режущий инструмент из инструментальной стали повышается стойкость инструмента, увеличиваются производительность процесса резания и чистота обработки. Никель-медные покрытия снижают температуру в зоне резания более чем на 200о С.

Нанесение никель-медных покрытий на твердосплавные пластины типа ВК, ТК, ТТК способствует снижению их хрупкости, обеспечивает значительное увеличение качества обработки изделий при резании (исключение наростообразования на резцах), улучшает паяемость и увеличивает прочность паяных соединений твердосплавной пластины со стержнем резца.

Уникальность никель-медных покрытий заключается в том, что, несмотря на исходно низкую твердость, они обладают высокой стойкостью к износу, которая возникает вследствие интенсивного деформационного упрочнения покрытия, протекающего в процессе эксплуатации изделия, избирательного переноса атомов меди в зону контакта и восстановления разрушенных микрообъёмов в результате трибоокислительных процессов (реализации эффекта безызносности).

3. Никель-хромовые покрытия

Никель-хромовые покрытия, так же как никель-медные покрытия, повышают вязкость поверхностных слоев изделий, коррозионную стойкость в среде электролитов и расплавах металлов, стойкость к эрозионному разрушению от воздействия потоков металлических расплавов, жаростойкость, стойкость к коррозионному растрескиванию. Никель-хромовые покрытия наиболее эффективны для повышения стойкости пресс-форм для литья под давлением. Так, стойкость пресс-форм, применяемых для литья под давлением алюминиевых сплавов, по сравнению с непокрытыми пресс-формами, повышается более чем в 4 раза.

Отрывок, характеризующий Алитирование

Лакей Петр что то сказал кучеру, кучер утвердительно ответил. Но видно Петру мало было сочувствования кучера: он повернулся на козлах к барину. – Ваше сиятельство, лёгко как! – сказал он, почтительно улыбаясь. – Что! – Лёгко, ваше сиятельство. «Что он говорит?» подумал князь Андрей. «Да, об весне верно, подумал он, оглядываясь по сторонам. И то зелено всё уже… как скоро! И береза, и черемуха, и ольха уж начинает… А дуб и не заметно. Да, вот он, дуб». На краю дороги стоял дуб. Вероятно в десять раз старше берез, составлявших лес, он был в десять раз толще и в два раза выше каждой березы. Это был огромный в два обхвата дуб с обломанными, давно видно, суками и с обломанной корой, заросшей старыми болячками. С огромными своими неуклюжими, несимметрично растопыренными, корявыми руками и пальцами, он старым, сердитым и презрительным уродом стоял между улыбающимися березами. Только он один не хотел подчиняться обаянию весны и не хотел видеть ни весны, ни солнца. «Весна, и любовь, и счастие!» – как будто говорил этот дуб, – «и как не надоест вам всё один и тот же глупый и бессмысленный обман. Всё одно и то же, и всё обман! Нет ни весны, ни солнца, ни счастия. Вон смотрите, сидят задавленные мертвые ели, всегда одинакие, и вон и я растопырил свои обломанные, ободранные пальцы, где ни выросли они – из спины, из боков; как выросли – так и стою, и не верю вашим надеждам и обманам». Князь Андрей несколько раз оглянулся на этот дуб, проезжая по лесу, как будто он чего то ждал от него. Цветы и трава были и под дубом, но он всё так же, хмурясь, неподвижно, уродливо и упорно, стоял посреди их. «Да, он прав, тысячу раз прав этот дуб, думал князь Андрей, пускай другие, молодые, вновь поддаются на этот обман, а мы знаем жизнь, – наша жизнь кончена!» Целый новый ряд мыслей безнадежных, но грустно приятных в связи с этим дубом, возник в душе князя Андрея. Во время этого путешествия он как будто вновь обдумал всю свою жизнь, и пришел к тому же прежнему успокоительному и безнадежному заключению, что ему начинать ничего было не надо, что он должен доживать свою жизнь, не делая зла, не тревожась и ничего не желая. По опекунским делам рязанского именья, князю Андрею надо было видеться с уездным предводителем. Предводителем был граф Илья Андреич Ростов, и князь Андрей в середине мая поехал к нему. Был уже жаркий период весны. Лес уже весь оделся, была пыль и было так жарко, что проезжая мимо воды, хотелось купаться. Князь Андрей, невеселый и озабоченный соображениями о том, что и что ему нужно о делах спросить у предводителя, подъезжал по аллее сада к отрадненскому дому Ростовых. Вправо из за деревьев он услыхал женский, веселый крик, и увидал бегущую на перерез его коляски толпу девушек. Впереди других ближе, подбегала к коляске черноволосая, очень тоненькая, странно тоненькая, черноглазая девушка в желтом ситцевом платье, повязанная белым носовым платком, из под которого выбивались пряди расчесавшихся волос. Девушка что то кричала, но узнав чужого, не взглянув на него, со смехом побежала назад.

Недостатки диффузионного насыщения металлов

Диффузия хрома, алюминия и других металлов протекает значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом растворы внедрения, а металлы – растворы замещения. При одинаковых температурных и временных условиях диффузионные слои при металлизации в десятки, а то и в сотни раз более тонкие, чем при цементации. Такая малая скорость диффузии препятствует широкому распространению процессов диффузионного насыщения в промышленности, так как процесс является дорогостоящим, и его проводят при высоких температурах (1000–1200 °C) длительное время. Только особые свойства слоя и возможность экономии легирующих элементов при использовании процессов диффузионной металлизации обусловили некоторое их применение в промышленности.

Методы алитирования

Всего существует несколько методов алитирования. Это может быть:

- нанесение порошковых смесей на поверхность;

- окраска поверхностей и деталей специальной алюминиевой краской;

- погружение стальных деталей в расплавленный алюминий.

Как правило, после алитирования толщина наращенного алюминия на стальную или любую другую металлическую поверхность составляет 0,2–1,2 сантиметра.

![]()

Чтобы сделать алитирование стали, надо иметь некий опыт и современное оборудование. Провести алитирование можно с установками «Димет». При алитировании металла с «Диметом» стоит использовать специальный порошок — А-20-01.

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Методы насыщения

Твёрдая диффузионная металлизация

Металлизатором является ферросплав с добавлением хлористого аммония (NH4Cl). В результате реакции металлизатора с HCl или Cl2 образуются летучие соединения хлора с металлом (AlCl3, CrCl2, SiCl4 и так далее), которое в результате контакта с металлической поверхностью диссоциирует с образованием свободных атомов.

Жидкая диффузионная металлизация

Данный вид металлизации проводят погружением детали в расплавленный металл, если диффундирующий металл имеет низкую температуру плавления.

Газовая диффузионная металлизация

Проводят в газовых средах, состоящих из галогенных соединений диффундирующего элемента. Газовая диффузионная металлизация осуществляется в муфельных печах или в печах специальной конструкции при 700…1000 °С. Газовая фаза может генерироваться на расстоянии от поверхности насыщения (бесконтактный способ), или же в зоне контакта источника активной фазы с поверхностью металла (контактный способ).

Проведение алитирования

Алитирование проводят в порошкообразных смесях (50 % Al или ферроалюминия, 49 % Al2O3 и 1 % NH4CI или 99 % ферроалюминия и 1 % NH4CI). При 1000 °C и выдержке в течение 8 ч образуется слой в 0,4—0,5 мм, насыщенный алюминием.

Алитирование выполняется также:

металлизацией (на поверхность детали наносят слой алюминиевого порошка и после изоляционной обмазки деталь подвергают диффузионному отжигу);

покраской деталей алюминиевой краской (с последующим диффузионным отжигом в защитной атмосфере);

погружением в расплав алюминия (с 6—8 % кремния (Si)) при 700—800 °C с последующей выдержкой, при этом концентрация алюминия в поверхностной части слоя составляет ~ от 80 % и выше. Толщина слоя 20-1000 мкм в зависимости от длительности нахождения в расплаве. Твёрдость алитированного слоя (на поверхности) до 500 , износостойкость наиболее высокая из всех методов

Алитированный слой обладает лучшим, чем цинковый слой, сопротивлением коррозии в атмосфере и морской воде.

Для небольших изделий более доступен метод алитирования с помощью газотермического напыления

Электрохимическая обработка

Этот способ основан на законах электрохимии. Существуют следующие электрохимические методы обработки металлов:

- поверхностная обработка. Суть ее заключается в растворении материала (анода). Причем в первую очередь растворяются выступающие части поверхности. В результате она выравнивается;

- размерная электрохимическая обработка. К этому методу относятся:

- анодно-гидравлическая обработка;

- анодно-механическая обработка.

https://youtube.com/watch?v=zpkeNojkKGo

Анодно-гидравлическая обработка основана на следующем свойстве металлов: скорость анодного растворения находится в прямой зависимости от расстояния между электродами. При сближении электродов поверхность анода(заготовки) полностью повторяет контуры инструмента (катода). Но в результате процесса между катодом и анодом скапливаются побочные продукты, которые приходится оттуда удалять. Это можно сделать прокачкой электролита. А можно применить комбинированный способ – анодно-механический.

Анодно-механическая обработка является комбинацией анодного растворения и эрозии внешнего слоя заготовки: к катоду присоединяется вращающийся диск, который механически удаляет окисную пленку с выступающих частей обрабатываемой поверхности.

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 10 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Особенности процесса металлизации пластиков

Процесс электрохимической металлизации пластиков отличается от химической металлизации использованием промежуточных слоев. Грунтовочные, промежуточные слои снимают внутренние напряжения, возникающие из-за различных коэффициентов теплового расширения разнородных материалов.

Металлический грунтующий подслой наносят на пластиковые изделия при помощи тока плотностью 0,5…1 А/дм2. Использование тока большей плотности может привести к расслоению грунта в местах присоединения токопроводящих элементов. Избежать дефектов помогает нанесение дополнительного медного или никелевого грунтовочного покрытия, также током низкой плотности. Металлизацию финишным слоем выполняют на обычном режиме.

Металлизация пластика медью

Процесс нанесения слоя меди на пластик поэтапно:

- Подготовка. Изделие ошкуривают и обрабатывают абразивным составом, снимая все выпуклости и выравнивая дефекты.

2. Обезжиривание. Акрилатный пластик обезжиривают раствором каустической соды в течение суток, полиамидные пластикаты обрабатывают бензином или уайт-спиритом, затем промывают дистиллированной водой.

3. Сенсибилизация. На поверхности формируют пленку гидроокиси олова, помещая на 1 минуту в 0,5% раствор литра хлористого олова и 40 гр соляной кислоты.

4. Активация. Обрабатываемый предмет в течение 3-4 мин погружается в азотнокислое серебро.

5. Металлизация. Процесс проводится в растворе 200 г на литр карбоната меди, 200 г на литр глицерина 90%, 1 литра 20% каустической соды при t=18…25C . Медное покрытие можно дополнительно защитить лаком.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм2. Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

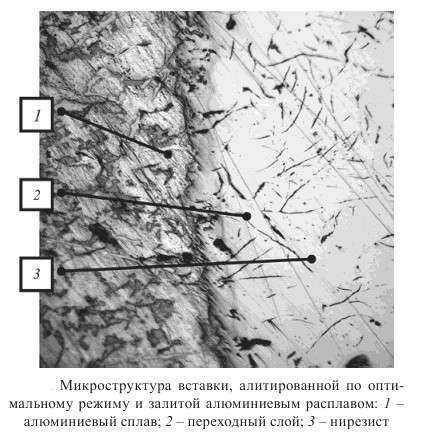

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

5 Несколько слов о металлизации печатных плат

Надежность эксплуатации печатных плат напрямую зависит от того, насколько качественно выполнена металлизация сквозных отверстий в них. В ходе процесса в отверстиях осаждается медь. Это, по сути, электрохимическая обработка печатных плат, которая не вызывает особых сложностей у опытных людей.

Метод металлизации сквозных отверстий в печатных платах состоит из двух этапов:

- сначала происходит активация меди за счет катализирующего воздействия палладия, входящего в состав смеси для обработки печатных плат;

- затем на центрах активации начинается процесс восстановления меди.

В результате этой двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и некоторых умений несложно выполнить металлизацию отверстий в домашних условиях.

1 этап. Подготовка поверхности

В состав этапа подготовки поверхности входят следующие операции:

- обезжиривание поверхности металла с помощью углеводородных растворителей в случае присутствия масляноо-жировых включений.

- обмыв участков старого лакокрасочного покрытия металлоконструкции с целью удаления солей, атмосферных загрязнений, закоксованностей;

- абразивоструйная, гидроабразивная или гидродинамическая очистка поверхности металла с целью удаления старого лакокрасочного покрытия, ржавчины, окалины и придания шероховатости;

- сушка поверхности ( при использовании технологий гидроабразивной или гидродинамической очистки)

- ручная очистка и закругление острых углов, кромок, удаление заусенцев и варочных брызг.

- обдувка сжатым воздухом и обеспыливание поверхности металла.

Контроль качества подготовленной поверхности осуществляется на предмет соответствия следующим критериям:

- абразивоструйная очистка должна быть осуществлена до степени, определенной регламентом (ППР), как правило, это степень SA 2- 2,5 — 3 по ISO 8501 и проверена визуально путем сравнения с эталоном;

- ручная очистка должна быть осуществлена до степени St 2- 2,5- 3 по ISO 8501 и проверена визуально путем сравнения эталоном;

- шероховатость Rz мкм (в зависимости от условий ППР) — проверяется с помощью компаратора или профилометра по ISO 8503-1

- степень обеспыливания по ISO 8502-3 — проверяется по количеству и размеру частиц пыли;

- степень обезжиривания проверяется люминесцентным способом по ГОСТ 12.2.052-81.

Контроль качества металлизационных покрытий

В процессе производства металлизационные покрытия оцениваются как по качеству поверхности, так и по прочности сцепления частиц наплавляемого металла с поверхностью изделий. Подобный контроль должен состоять из оценки внешнего вида, определения толщины и проверки прочности сцепления с основанием (адгезии). Наплавление должно иметь равномерное мелкозернистое строение и достаточно высокую чистоту поверхности (3-5 класс). При этом абсолютно недопустимым является наличие пропусков, вздутий и металлических брызг. Возможны только малозаметные различия в цветовых оттенках поверхностного металлизированного слоя.

К металлизированным покрытиям предъявляется целый ряд требований, среди них:

- прочность сцепления с основанием;

- мелкозернистая структура, отличающаяся наилучшими механическими свойствами;

- минимум пористости;

- равномерность толщины покрытия.

В отдельных случаях могут выставляться дополнительные требования, связанные с высокой твердостью, износоустойчивостью и др.

Осмотр внешнего вида

Визуальный осмотр металлизационных покрытий проводится невооруженным глазом. Конечный результат осмотра должен соответствовать требованиям технических условий на определенный вид покрытия.

Оценку качества покрытия наиболее важных изделий производят по эталонам. Покрытия никелированных деталей должны быть светлыми, блестящими и ровными. На поверхности не должно быть точечных пятен, черных полос, пузырей, трещин, отслаиваний и шероховатости. После полирования декоративные многослойные покрытия должны обладать равномерным блеском и высокой плотностью. Наличие механических дефектов в виде царапин, рисок и оголенных участков не допускается.