Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

| Электролит | Материал заготовки | |||

| Углеродистая сталь | Нержавеющая сталь | Алюминий | Дюралюминий | |

| Ортофосфорная кислота | 65% | 65% | 70% | 45% |

| Серная кислота | 15% | 15% | – | 40% |

| Хромовый ангидрид | 6% | 6% | 10% | 3% |

| Вода | 14% | 12% | 30% | 11% |

| Глицерин | – | 12% | – | – |

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется.

Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной.

Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

Упаковка

Если упаковочные материалы и процессы транспортировки изделий перед электрохимической полировкой выбраны неправильно и не верно используются, они могут создать проблемы при последующей обработке. Кроме того, неправильная упаковка может привести к повреждению при транспортировке, которое невозможно будет исправить во время обработки.

Пузырьковая пленка является подходящим упаковочным материалом, но она не должна вступать в прямой контакт с металлическим компонентом. Химические вещества в обертке оставляют рисунок, который становится очевидным во время обработки. Лучшая практика после электрополировки – обернуть детали в бескислотную, не содержащую серу бумагу.

При необходимости детали могут быть обернуты пузырьковой пленкой поверх бумаги.

В работах по финишной обработке металла принято возвращать детали в той же упаковке, в которой они прибыли. Это следует учитывать при подготовке деталей к отправке на электрохимическую полировку.

Перед электрополировкой должны быть полностью удалены защитные покрытия, особенно в местах, подверженных нагреву, например, в зоне сварного шва. Остатки клея также необходимо полностью удалить, обычно изделие протирают растворителем или ацетоном, перед механической обработкой или электрополировкой.

MT-Silk

Tвёрдая тканая полировальная подложка (сукно) из ацетатного шелка. Твёрдость 96 по шкале Shore A, толщина 0,65 мм. При полировке обеспечивает ровную поверхность без завала края. Ткань стойкая к истиранию даже при высоких нагрузках. Универсального применения, рекомендована для всех видов материалов средней и высокой твердости. Для полировки всех видов образцов, как запрессованных/зилитых, так и незапрессованных.

Полировальная подложка MT-Silk выпускается с водозащитным слоем на реверсной стороне, несамоклеющаяся, самоклеющаяся и на металлических дисках для станков с магнитной системой на рабочих тарелках.

Применение:

- Лейкосапфир

- Оптические кристаллы

- Селенид цинка, фторид кальция

- Арсанид галия (GaAs), нитрид галия (GaN)

- Керамика

- Породы и минералы

- Композитные материалы

- Стали и сплавы

- Чугун

Рекомендованные алмазы от 9 мкм до 1 мкм.

на металлической основе

MT-Silk в упаковке 5 штук, зерно алмаза 1, 3, 6, 9 мкм

самоклеющиеся

MT-Silk в упаковке 5 штук, зерно алмаза 1, 3, 6, 9 мкм

I. ХИМИЧЕСКОЕ ОКРАШИВАНИЕ МЕТАЛЛОВ И ВОРОНЕНИЕ ЖЕЛЕЗА

Воронение железа относится к процессам, которые в совокупности именуются химическим окрашиванием металлов. При химическом окрашивании, в противоположность окрашиванию механическому, состоящему в механическом нанесении на поверхность (либо в толщу) материала красочного состава с готовым красителем (красящим веществом), в качестве красителей выступают вещества, образуемые в результате химических реакций во время и в процессе самого окрашивания. При этом в реакциях этих может принимать участие и вещество окрашиваемого материала.

При химическом окрашивании металла красителями являются сами же (цветные) металлы или же цветные химические соединения (например, окислы) металлов. Примером первого случая может служить омеднение железа, т. е. покрытие его пленкой металлической меди, например — погружением в раствор медного купороса, гальваническое никелирование железа и т. д. Пример второго случая — воронение железа, покрытие железного металла пленкой железных окислов или иных темно-окрашенных соединений железа. Образование на железе окалины (закиси-окиси железа) при горячей прокатке представляет простейший пример химического окрашивания, производимого горячим сухим путем. В большинстве способы химического окрашивания, в том числе и воронение, являются способами «мокрыми», т. е. такими, в которых участвуют жидкости, преимущественно водные растворы металлических солей.

Омеднение и никелирование железа представляют примеры химического окрашивания, при котором красочная пленка образуется исключительно за счет обрабатывающего вещества. В примере же образования на железе окалины горячим сухим путем мы инеем случай химического окрашивания, при котором в реакции получения (при процессе окрашивания) красителя участвует непосредственно (своими поверхностными частицами) сам окрашиваемый металл.

Как правило, покрытия, получаемые химическим окрашиванием, отличаются сравнительной стойкостью; они прочно держатся на покрытой ими металлической подложке. В особенной степени это относится почти ко всем случаям химического окрашивания металла, в которых, как только что говорилось, сам металл подложки претерпевает с поверхности химические изменения, в результате которых он превращается в красочную пленку. При этого рода процессах достигается исключительно тесное и неразрывное сращение металла подложки с красочным покрытием, недостаточное столь часто при механическом окрашивании.

Различные способы воронения железного металла используют оба вида образования на поверхности обрабатываемых железных (стальных, чугунных) изделий красочной пленки:

- 1) за счет обрабатывающего вещества

- 2) с участием в этом образовании железа поверхностного слоя обрабатываемых предметов.

Образование на железе, предоставленном действию воздуха (содержащего влагу и углекислоту), желтого-красно-коричневого налета гидрата окиси железа (ржавчина) также есть не что иное, как естественное химическое окрашивание металла. Однако этот налет, со временем, как известно, все растущий, не представляет сплошного и прочно пристающего слоя, а состоит из пористой, рыхлой, легко осыпающейся массы, ничуть не защищающей покрытый ею металл от дальнейшего окисления, заканчивающегося проржавленном железного изделия на значительную глубину или даже насквозь.

Столь выраженная химическая нестойкость железа вынуждает к предохранению его от порчи защитными оболочками. В качестве таких оболочек и служат часто красочные пленки, получаемые воронением. Цветовые тона этих пленок — шоколадные, коричневые, серые, чисто черные, черные с синим отцветем («воронье крыло») и т. п. — соответствуют естественной окраске химических соединений, входящих в состав пленок. По большей части это суть соединения железа же.

Оба вышеуказанные способа химического окрашивания металлов могут быть комбинируемы. Один металл моет быть покрыт (например — гальваническим путем) пленкой другого, а уже эта, химически образованная, металлическая пленка может быть подвержена дальнейшей химической обработке, с образованием того или иного окрашенного металлического соединения. Так железо может быть покрыто медью, а эта последняя, с целью воронения предмета, переведена в сернистую медь (черного цвета).

Основные этапы процесса

Процесс проходит в несколько этапов. Для начала необходимо выполнить черновую зачистку. Дальше в ход идет круг с фибровой основой и машинка для угловой шлифовки. Но как раз эту процедуру можно пропустить при условии, что поверхность изделия и так достаточно гладкая.

Следом в ход идут шлифовальные круги. Поверхность нужно обработать несколько раз, при этом с каждым разом размер абразива должен уменьшаться.

Если же в наличии нет таких кругов, то их вполне можно сделать самостоятельно. Для этого можно использовать фетровый круг или войлочный. Шпателем на него необходимо нанести столярный клей, а потом растереть его по абразивной крошке.

Эта операция сделает поверхность стали идеально гладкой. Ни в коем случае не должно оставаться шероховатости. Ведь после полировки заделывать их будет гораздо сложнее.

На следующем этапе применяется полировочная паста и фетровый круг. Тут лучше посоветоваться со специалистом, так как под определенную марку сплава нужна конкретная паста. Конечно же, лучше всего использовать алмазную, зернистость которой подходит к металлу, предназначенному для обработки. Финишная полировка проводится до того момента, пока не останется ни одного видимого изъяна. Полированная труба из нержавейки должна выглядеть просто идеально.

Особенности электроплазменной полировки.

С помощью ЭПП можно не только снять заусенцы и шероховатости с поверхности изделия, но и добиться максимально возможного класса чистоты. После обработки исчезают даже мелкие вкрапления абразивов, удаляется окалина, неровности в зонах сварных швов. Следов побежалости, которые портят эстетичный вид, также не остается.

Благодаря отработанной методике электролитно-плазменное полирование выполняется за несколько минут. Ионно-плазменная полировка считается особенно эффективной по отношению к стальным сплавам с повышенным содержанием хрома — именно этот элемент позволяет добиться красивого зеркального блеска. Также применяется ко всем другим нержавеющим сталям.

Технология электроплазменной полировки нержавеющей стали на предприятиях

Нержавеющая сталь применяется для изготовления различных предметов и конструкций. Для того, чтобы ее поверхность была блестящей и без дефектов применяется технология электроплазменной полировки нержавеющей стали на различных литейных предприятиях.

Если раньше эта технология применялась редко, то сегодня она пользуется стабильным спросом везде, где необходимо добиться ровной, матовой и однотонной поверхности. Время необходимое для обработки зависит от электрического питания, которое подается на оборудование.

Обработка длится от 6 до 12 минут и зависит от требований к поверхности металла. Этот метод эффективный в тех случаях, если изделие должно быть матовым. Для обработки используются специальные растворы, которые наносятся перед началом процесса.

Наибольшее распространение получил раствор сульфата аммония. Необходимо также следить за пропорциями химических веществ, которые входят в состав раствора. Существуют также новые растворы, позволяющие полировать даже при температуре -70˚C. Поэтому полировка может выполняться в различных климатических условиях.

Преимущества

Полированная нержавеющая используется для изготовления медицинских инструментов и деталей для высокоточных приборов и оборудования. Эффективный способ для получения металла со светлой поверхностью. К тому же, тональность зависит от раствора и времени обработки. Среди главных достоинств:

- высокое качество;

- производительность;

- безопасность;

- надежность;

- экологичность;

- доступная цена.

Применение в цехах завода это технологии позволяет получать металлы с идеальной поверхностью, отвечающие современным требованиям и стандартам. Этот метод нашел широкое использование на всех предприятиях выпускающих современное оборудование.

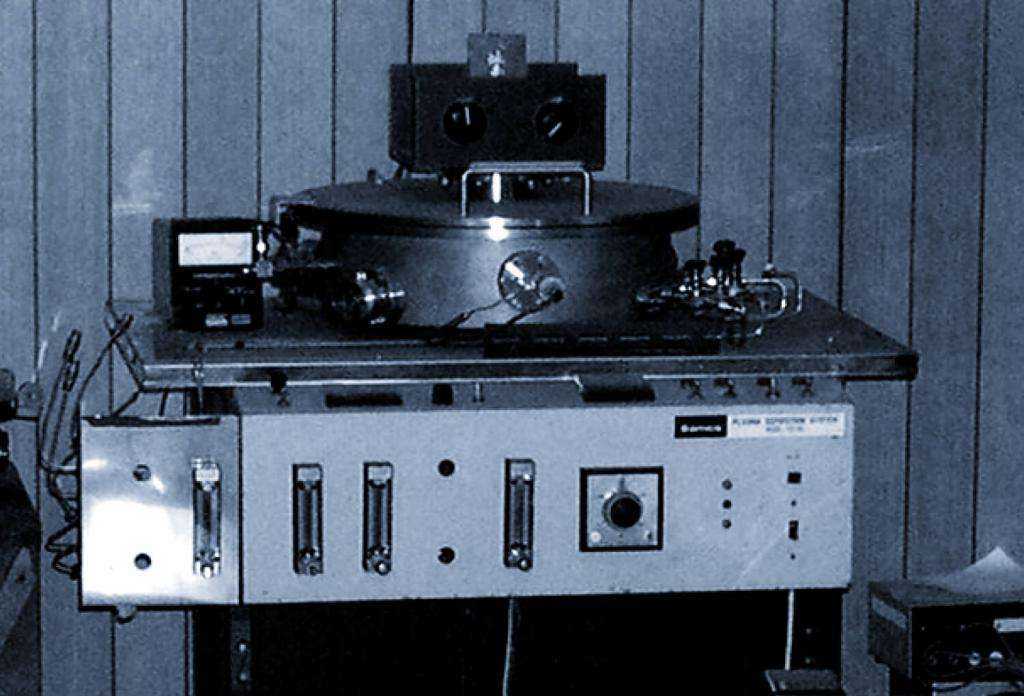

Оборудование

Технология полировки нержавейки при помощи плазмы требует наличия оборудования и различных приспособлений. Только крупные предприятия могут позволить себе его приобрести и использовать для этой цели. В комплект входит: рабочая ванна, куда наливаются технологические растворы, трансформатор работающий от сети 380 В, и блок автоматического управления обработкой.

Объем обрабатываемого металла зависит от мощности оборудования. Как правило, плазмой снимается с поверхности всего 2-3 микрона металла, что позволяет добиться желаемой ровности и матового цвета.

Для удаления из помещения дыма используется вытяжная вентиляция. Установка плазменной полировки отличается простотой, доступностью и не требует фундамента. Может использоваться в любом месте.

Следующая статья

Оборудование Электроплазменной полировки.

В комплект оборудования электроплазменной полировки входит:

- стальная ванна со специальным защитным кожухом и подъемным механизмом; этот слой защищает от паров, а механизм обеспечивает удобное и безопасное погружение металлоизделий;

- к ванне подключается трансформатор с определенным диапазоном мощности (диапазон подбирается в соответствии с производительностью установки, общей площадью полируемых поверхностей);

дополнительно устанавливается стойка с элементом управления и датчиками контроля.

Установка допускает, как механическое, так и автоматическое управление. Обязательно комплектуется защитным реле, которое отключает оборудование в случае перегрева. Электроплазменная полировка нержавейки считается наиболее эффективной и безопасной.

Сама установка подключается к промышленной электросети с напряжением 380 В и стандартной частотой 50 Гц. Трансформатор имеет мощностью 400 кВт, что соответствует размеру погружаемых металлоконструкций. Ванна подключается к трубопроводу с проточной водой и системе подачи сжатого воздуха. Обязательно комплектуется вытяжкой. Вся установка по площади занимает место 10 м2.

- Под ЭПП не требуется специально заливать фундамент.

- Само устройство имеет простую систему управления.

Технологии полировки

Цель шлифовки и полировки заключается в достижении безупречно ровной поверхности металлического изделия. Их результаты различаются по двум типам:

Матовые поверхности с разным уровнем отблеска без следов обработки.

Идеально зеркальная поверхность.

В другом случае, это наиболее трудоемкая технология с применением особых абразивных составов на наноуровне.

Исходя из поставленных задач по назначению полируемых поверхностей, выбирается одна из следующих технологий обработки:

Механическая. Используются полировальные пасты, абразивные ленты.

Химическая. Поверхности подвергаются воздействию специальных растворов.

Электрохимическая. Через хим растворы пропускают электрический заряд. В этом случае получают идеальный результат.

Плазменная и лазерная. Применяется специальное высокотехнологичное оборудование в промышленных условиях. Такой метод обработки металлов отличается высокой экологичностью процесса.

Лазерное и плазменное полирование особенно востребовано в приборостроении, в декорировании экстерьерных и интерьерных элементов. Химический и электрохимический метод наиболее применим в химической и пищевой промышленности. Механическое полирование и услуги полировки нержавейки сегодня довольно востребованы в быту.

Метод травления

Травление является достаточно распространенным методом обработки изделий из нержавеющих сталей. Такую технологическую операцию, которая позволяет удалить с поверхности изделия из нержавеющей стали различные дефекты, используют для устранения следов сварки, после выполнения термической обработки, а также обработки деталей методами пластической деформации. Кроме того, травление позволяет удалить с нержавейки цвета побежалости, а также обновляет на ней пассивный слой, защищающий металл от последствий воздействия повышенной температуры.

Для выполнения травления в производственных условиях применяются водные растворы кислот или расплавленные щелочные среды. При использовании кислотных сред травление выполняется в два этапа, первый из которых предполагает обработку нержавеющей стали сернокислым раствором, а второй – раствором на основе азотной кислоты. Чтобы выполнить щелочное травление, изделие из нержавейки помещают в расплав каустической соды, которая, не изменяя структуру стали, эффективно разрушает оксидную пленку, сформировавшуюся на ее поверхности.

Вернуть нержавеющей поверхности металлический блеск и восстановить потерю хрома после сварки можно с помощью травильной пасты

В домашних условиях травление выполняют при помощи специальных паст, имеющих желеобразную консистенцию

Используя такие пасты, следует иметь в виду, что в их состав, кроме плавиковой и азотной, входит соляная кислота, а также хлориды, представляющие опасность для здоровья человека, поэтому обращаться с ними следует крайне осторожно

Пасту для травления нержавейки следует наносить только на тщательно очищенную и обезжиренную деталь, для чего ее промывают теплой водой и обрабатывают любым доступным моющим средством. После непродолжительной выдержки (от 10 до 60 минут) травильная паста смывается, для чего также используют обычную проточную воду. Наносят пасты для травления нержавейки кислотостойкими кистями и специальными пластиковыми лопатками.

Большие площади нержавеющих поверхностей обрабатывают травильными спреями с помощью струйного напыления

Такая паста обеспечивает надежную защиту нержавейки от негативного влияния температурных воздействий, а также нивелирует все поверхностные дефекты сварных соединений. Что удобно, эту пасту, которая эффективно обрабатывает стальное изделие всего за 10 минут, можно использовать для травления и вертикально расположенных поверхностей.

При помощи такой пасты, время воздействия которой на поверхность изделия должно составлять около 45 минут, можно не только устранить мелкие дефекты сварных соединений, но и очистить нержавейку от следов коррозии, придать ей красивый металлический блеск. Выбирая такой состав, следует иметь в виду, что использовать его для обработки нержавейки можно лишь при температуре окружающей среды не ниже +50.

Stain Clean (ESAB)

Это полностью готовая к использованию травильная паста, которая не требует особых условий применения и отличается высокой эффективностью.

Технологический процесс плазменной обработки (полировки) для полуавтоматизированной линии

Перед полированием изделие может быть подготовлено путём абразивной механической шлифовки (например, с помощью пескоструйной, барабанной или вибрационной установки). Это позволит сократить время электролитно-плазменного полирования при наличии заусенцев и других дефектов изделия. Плазменное полирование проходит в 7 основных стадий:

- Подготовка детали к обработке

- Ручная загрузка на подвеску

- Автоматизированные операции: подача напряжения на поднятую подвеску

- медленное опускание в электролит

- выдержка 2–5 минут

- подъем подвески с деталями

- отключение напряжения

Промывка в теплой воде

Сушка тёплым воздухом

Ручная выгрузка

Контроль

Изделие устанавливается на специальную подвеску, обеспечивается надежный электрический контакт. Затем подаётся рабочее напряжение, и деталь медленно погружается в предварительно подогретый электролит.

В процессе полировки поддерживается температура электролита 60–90 0С путем подачи насосом охлажденного электролита из подготовительной ванны в рабочую. После обработки в течение 2–5 минут изделие поднимается из ванны и напряжение отключается. Затем производится промывка изделия в теплой воде и сушка теплым воздухом. Проверяется качество обработанной поверхности, наличие заусенцев и острых кромок.

Электроплазменная полировка металла

Одной из разновидностей выравнивающей обработки можно назвать электроплазменную полировку. Под воздействием электротока вокруг обрабатываемой детали формируется облако плазмы, для этого используются УПП — установки плазменного полирования. В результате снимается тонкий верхний слой, его толщина не превышает нескольких микрон.

Электроплазменная обработка имеет несколько преимуществ:

- Поверхности придается приятный зеркальный блеск.

- С металлических изделий удаляются небольшие заусенцы, поверхность становится ровной.

- Убирается излишняя острота кромок, они становятся безопасными для прикосновения.

С помощью УПП можно обрабатывать не только изделия из нержавеющей стали, но и детали из меди и титановых сплавов.

предлагает различные виды обработанного металлопроката из нержавейки. Механическая, химическая и электрохимическая обработка позволяют создавать детали с высоким качеством поверхности, она становится идеально ровной. Широкий выбор металлического проката позволяет подобрать все необходимое для решения различных задач. Чтобы заказать металлопрокат и получить именно то, что нужно, получите подробные консультации наших специалистов.

Абразивный метод

В этом случае шлифованная нержавейка подвергается обработке наружной или внутренней плоскости абразивными веществами. Фракция зерна применяется различная. При помощи абразивного метода получается абсолютно гладкая поверхность, нередко даже зеркальная. Хотя обработка грубым абразивом может применяться еще на стадии изготовления. Так делают самые дешевые профильные трубы из нержавейки. В остальных случаях полировка нержавеющей трубы начинается со шлифовки крупнозернистым абразивом, затем диаметр зерна уменьшают и переходят к наиболее тонкой обработке. В ней участвуют войлочные валики.

Этот способ полировки именуется круглым шлифованием и наиболее часто используется для труб — обработки внутренних и наружных поверхностей. Нержавеющий металлопрокат подвергается ленточному шлифованию, в котором используются эластичные ленты, а абразивные суспензии на основе оксидов металлов применяются в качестве дополнительного средства. Обычно диаметр зерна абразива в этом случае не превышает 5 мкм. Также стоит добавить, что абразивная полировка может быть сухой и мокрой. Во втором случае частицы несет вода.

Оборудование Электроплазменной полировки.

В комплект оборудования электроплазменной полировки входит:

-

- стальная ванна со специальным защитным кожухом и подъемным механизмом; этот слой защищает от паров, а механизм обеспечивает удобное и безопасное погружение металлоизделий;

- к ванне подключается трансформатор с определенным диапазоном мощности (диапазон подбирается в соответствии с производительностью установки, общей площадью полируемых поверхностей);

дополнительно устанавливается стойка с элементом управления и датчиками контроля.

Установка допускает, как механическое, так и автоматическое управление. Обязательно комплектуется защитным реле, которое отключает оборудование в случае перегрева. Электроплазменная полировка нержавейки считается наиболее эффективной и безопасной.

Сама установка подключается к промышленной электросети с напряжением 380 В и стандартной частотой 50 Гц. Трансформатор имеет мощностью 400 кВт, что соответствует размеру погружаемых металлоконструкций. Ванна подключается к трубопроводу с проточной водой и системе подачи сжатого воздуха. Обязательно комплектуется вытяжкой. Вся установка по площади занимает место 10 м2.

- Под ЭПП не требуется специально заливать фундамент.

- Само устройство имеет простую систему управления.

Особенности процесса шлифовки стекла

Шлифовка стекла является длительным и трудоемким процессом. Даже если участок небольшой, то на его обработку может уйти от 3 до 5 часов. В случае выполнения работ с толстым материалом операции производятся в несколько этапов. Инструменты для шлифовки стекла следует использовать очень аккуратно, чтобы не допустить повреждений.

Также для этих целей можно применять электрическую машинку, но в этом случае необходимо соблюдать одинаковую силу нажатия. Если давление будет чрезмерным, то стекло лопнет.

Но следует помнить также и то, что в случае ослабленного нажатия, возникает вибрация шлифовального круга. Это, в свою очередь, приводит к повреждению обрабатываемой поверхности. Станки для выполнения таких работ могут быть выполнены в различной конфигурации. К примеру, операции производятся на вертикальном шайбочном агрегате.