Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

- по материалу их режущих элементов;

- по расположению режущих частей зубьев;

- по виду заточки зубьев;

- по направлению зубьев (винтовые, наклонные и т.д.);

- по конструкции изделия (составное, цельное, сборное);

- по виду крепления режущих элементов.

- по назначению – название резца созвучно с задачей фрезеровщика. Рассмотрим некоторые из разновидностей.

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

- Отрезная и шлицевая могут быть применимы для отделения одной части материала от основного массива.

- С помощью угловой можно обрабатывать углы и край. При этом есть две разновидности данного инструмента – с одной и двумя режущими кромками.

- Фасонная применяется для деталей с нестандартным и сложным изгибом – для круглых, вогнутых поверхностей. Очень часто используется для нарезания некоторого крепежного инструментария.

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

Керамические маникюрные фрезы

Слева направо: конус, кукуруза, кукуруза, цилиндр, скругленный цилиндр (бочонок), пуля.

По сути являются аналогом твердосплавных, только считаются более износостойкими — срок их службы до 3-х лет. Изготавливаются путем запекания специального состава. Керамические фрезы меньше нагреваются во время работы, чем обеспечивают больший комфорт для клиента. Они не забиваются, благодаря чему не имеют ограничений по работе с кожей или мягкими гелями, такими как оригинальный шеллак или эластичные базы. Их также можно спокойно дезинфицировать и стерилизовать по всем правилам.

Из минусов можно отметить их хрупкость — следует избегать ударов и падений таких фрез, так как даже небольшая трещина приведет к разрушению рабочей части. Кроме того, при снятии твердого искусственного материала, такого как гель и акрил, керамика может оказаться слишком мягкой, истереться об материал, «облысеть».

Форма керамических фрез зачастую аналогичная ТВС-фрезам, так как напрямую связана с предполагаемыми функциями. Маркировка абразивности такая же, как у ТВС. Разница в том, что керамика с черной и зеленой насечками имеют грубую нарезку, но не становятся от этого прочнее, поэтому попытка снять даже гелевое наращивание может привести к истиранию ножей. Так что можно использовать керамику для работы по гиперкератозу, но не стоит пытаться спиливать ей акрил.

Какие фрезы лучше: керамика или ТВС

- Во-первых, если сравнивать фрезы примерно одинакового качества, то керамика будет дороже ТВС. Это окупается за счет большего срока эксплуатации.

- Во-вторых, если вам нужна фреза для снятия искусственных покрытий, то керамика позволит быстро снимать только мягкие гели и акригель. Зато делать она это будет атравматично, не нагреваясь и не «проваливаясь» в . Выбирайте для этого красную насечку. Если же вы регулярно укрепляете клиентам ногти гелем или используете (strong, hard, builder), то лучше выбирайте для их снятия твердосплав с синей насечкой.

- В-третьих, для работы по тонкой и чувствительной коже лучше подойдет керамика, поскольку меньше нагревается. Если же необходимо работать с утолщенными и проблемными ногтями на ногах, то выбирайте ТВС.

Таким образом, будет разумно выбирать инструмент исходя из своих профессиональных задач и потребностей.

Нюансы подбора оборудования

Чугун обрабатывается на малых оборотах режущего инструмента с небольшой подачей. Стружка образуется мелкая, как пыль. Для работы с таким материалом подойдут фрезы дисковые отрезные по металлу ГОСТ 2678-93. При прорезке пазов по классу точности от 4 и выше, используют прорезной инструмент.

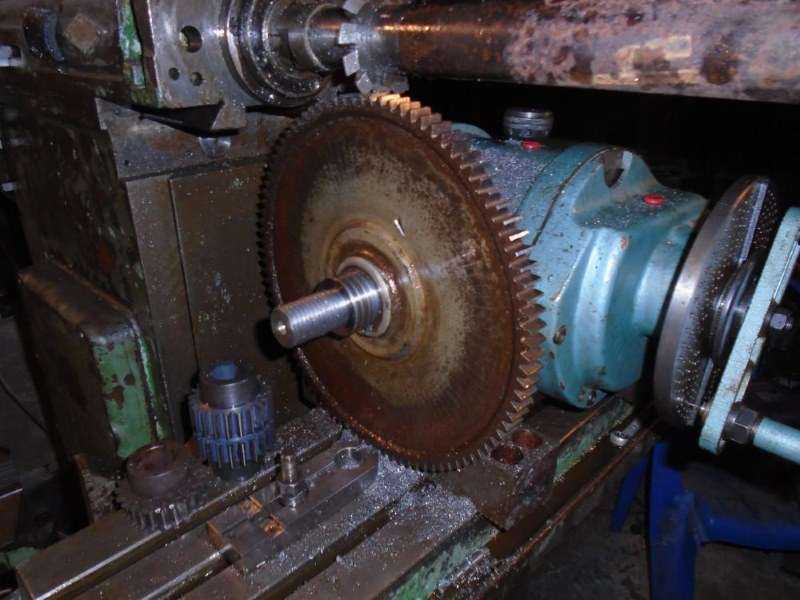

Выборка пазов в деталях типа вал из углеродистых и высоколегированных сталей осуществляется на фрезерных и зуборезных станках фрезами дисковыми с напайными пластинами соответствующей конфигурации.

Инструмент может применяться на двухстоечных горизонтально-фрезерных станках, если надо сделать канавки на боку большой детали. Область использования дисков с зубьями широкая.

Что такое успешное торцевое фрезерование

Под ним понимают обработку детали, выполненную максимально безопасно, строго с заданной точностью (с формированием необходимых углов у заготовки), а также с оптимальной производительностью. Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

На практике успешность выполнения технологической операции зависит от целого ряда факторов, требующих учета, и это:

Взаимное расположение зубов и поверхности – изменяя его, можно контролировать воздействие на кромку, характер формирования стружки, результат.

Ширина обработки – при нескольких проходах ее устанавливают в 3/4 диаметра торцевой фрезы, в других случаях – на 20-50% меньше.

Расстояние между осями инструмента и заготовки – чем оно меньше, тем короче путь резцов и лучше компенсация ударных нагрузок

Но при этом важно, чтобы не было полного совпадения по симметрии, иначе циклические изменения спровоцируют вибрации, способные повредить пластину и/или не дать устранить шероховатость.

Пересечение пазов и отверстий – при этом следует снижать подачу до 50% от обычной. Но еще надежнее выполнять сверление и/или места стыков уже после обработки.

Непрерывность контакта – она важна при отделке деталей большой площади

В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

Нюансы выбора

Чтобы добиться лучшего качества обработки плоскости, стоит:

использовать пластины из кермета, если планируете осуществлять врезание на высокой скорости;

не забывать о масляном тумане и СОЖ в случае с материалами класса ISO S или M (вязкими);

отдавать предпочтение острым кромкам с PVD-покрытием, когда нужно гарантировать сверхточность;

обращать внимание на таблицы зависимости глубины и шероховатости от главного угла и ширины лезвия.

Посмотрите, как выглядит торцевая фреза: фото тех или иных ее вариантов дают достаточно верное представление о ее конструкции. А для получения более полной информации обращайтесь для бесплатной консультации в «Сармат»: в процессе заказа станка квалифицированные менеджеры помогут выбрать и оптимальные режущие инструменты для нужного оборудования.

Государственные стандарты

При производстве инструментом должны применяться определенные стандарты, которые обеспечивают длительную службу и работы с заданными параметрами. Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

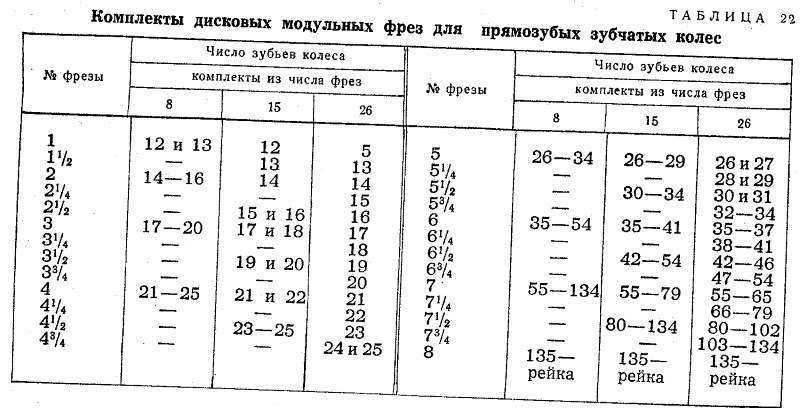

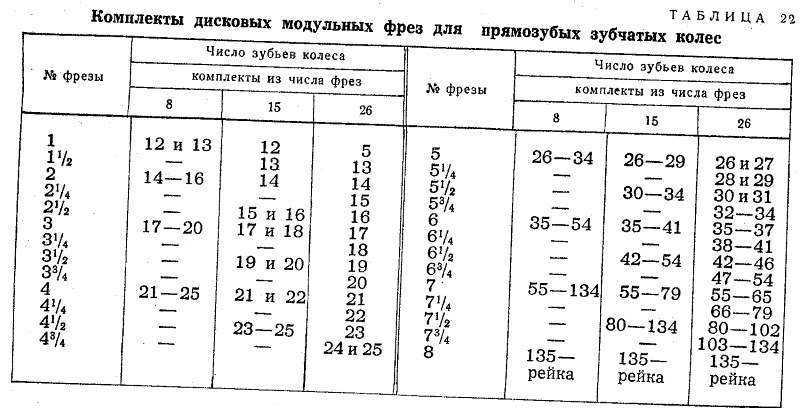

Встречается довольно большое количество различной нормативной документации, которая может применяться при производстве инструментов. Также встречаются таблицы модульных фрез. Они применяются для выбора наиболее подходящего варианта исполнения и определенная основных характеристик.

Сегодня государственный стандарт соблюдается всеми производителями. При этом зарубежные производители применяют другие стандарты, но параметры практически идентичные.

Рассматривая государственные стандарты отметим нижеприведенные моменты:

- Стандартизируется наружный диаметр изделия. Подобный показатель определяет производительность и некоторые другие параметры обработки.

- Стандартизации подлежит и диаметр внутреннего отверстия. За счет этого упрощается процесс подбора наиболее подходящей оснастки. В продаже встречается просто огромное количество различных оправок, предназначение которой заключается в фиксации модульной фрезы.

- При производстве рабочей и основной части могут применяться только определенные материалы. Некоторые малоизвестные производители применяют сплавы, которые не включены в стандарты для экономии. Этот момент приводит к тому, что поверхность быстро изнашивается. Чаще всего применяется быстрорежущая сталь Р6, но также встречаются различные тугоплавкие сплавы.

- Для нарезания требуемой рабочей поверхности проводится затачивание режущей кромки под определенным углом. Подобные стандарты должны учитываться по причине того, что неправильный угол заточки приводит к быстрому износу и многим другим проблемам.

В заключение отметим, что выбор рассматриваемого инструмента проводится по достаточно большому количеству различных признаков. Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Контроль внешнего вида фрез осуществляется при помощи лупы ЛП-1-4´ по ГОСТ 25706.

4.2. Параметры фрез должны контролироваться средствами измерения, имеющими погрешность не более:

при измерении линейных размеров – значений, установленных ГОСТ 8.051;

при контроле параметров 2 – 7 п. – значений, установленных ГОСТ 17336.

4.3. Параметры шероховатости поверхностей фрез должны контролироваться: Rz – на приборах типа ПСС по ГОСТ 9847, Ra– на профилометрах по ГОСТ 19300.

Допускается проверять параметры шероховатости путем сравнения с контрольными образцами, имеющими указанные в п. значения параметров шероховатости, или с образцами шероховатости поверхностей по ГОСТ 9378. Сравнение проводят при помощи лупы ЛП-1-4´ по ГОСТ 25706.

4.4. Испытания фрез должны проводиться на фрезерных станках, соответствующих установленным для них нормам точности и жесткости.

4.5. Твердость фрез контролируют по ГОСТ 9013 на приборах типа ТР по ГОСТ 23677.

4.6. Фрезы следует испытывать на заготовках из стали марки 45 по ГОСТ 1050, твердостью 170 … 197 НВ.

4.7. Фрезы испытывают на полную глубину:

за один проход при t £25,4 мм;

за два прохода при 25,4 < t£50,8 мм;

за три прохода при t > 50,8 мм.

4.8. В качестве смазочно-охлаждающей жидкости следует применять индустриальное масло 20 А по ГОСТ 20799 с расходом не менее 40 л/мин.

4.9. Испытания на работоспособность следует проводить на режимах, указанных в табл. .

Таблица 4

|

Скорость резания v, м/мин |

Подача S, мм/об |

Вид обработки |

|

|

От 6,35 до 12,7 |

29 |

1,5 |

Однопроходное зубофрезерование |

|

Св. 12,7 » 25,4 |

25 |

1,7 |

|

|

Св. 25,4 до 50,8 |

20 |

2,0 |

Многопроходное зубофрезерование |

|

» 50,8 |

15 |

2,5 |

4.10. Испытания фрез на работоспособность следует проводить в течении 10 мин для шага до 50,8 мм и 15 мин – для шага более 50,8 мм.

После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

Силикон-карбидные шлифовщики и полировщики

Силикон-карбидные полировщики иногда также называют просто полирами, шлифовщиками и даже «фрезой-фотошопом». Вот эти фрезы можно по праву назвать безопасными. Даже если упереть вращающийся острый носик фрезы в ноготь, то спилится носик, а не ноготь. Эти насадки сделаны из плотного силикона с включениями карбидной крошки и предназначены для финальной шлифовки и полировки.

Абразивность СК-полировщиков

Абразивность, как и у корундовых насадок, не всегда связана с цветом. Обычно выделяют грубый, средний и тонкий абразив, ориентироваться следует опять же на описание в магазине. Наиболее функциональны грубый и средний.

- Полиры с зауженным носиком грубой абразивности можно использовать для зачистки птеригия, выглаживания эпонихия, дошлифовки сухой кожи от мелких чешуек.

- Заполировать кожу до эффекта фотошопа удастся средним полировщиком.

- Более крупные полиры, с закругленным носиком, средней и грубой абразивности, больше пригодятся в педикюре для работы с пергаментной кожей — они не истончат тонкий роговой слой, но снимут шелушения и продлят эффект идеально гладких пяток.

Работа этими насадками выполняется на небольших скоростях, около 5-7 тысяч об/мин. Их нужно и дезинфицировать в растворе, и стерилизовать в сухожаре или автоклаве.

Резиновые насадки и сменные песочные колпачки

Насадки и колпачки могут быть разной длины и диаметра. Например: 16*21, 13*19, 10*15, 7*13, 5*10.

Используются чаще всего в педикюре для обработки кожи. Колпачки изготавливаются по принципу наждачной бумаги: на картонную или пластиковую основу наклеивается абразивный песок. Колпачки надеваются на резиновую основу прямо перед использованием. Резиновые насадки проходят полный цикл обработки инструмента (дезинфекция, ПСО, стерилзация). Сменные колпачки являются одноразовыми и подлежат утилизации после работы с клиентом — их снимают с основы и выбрасывают.

В аппаратном педикюре и маникюре есть непреложное правило: чем крупнее фреза, тем ниже скорость вращения. Так, для самых больших колпачков скорость должна быть не выше 10000 об/мин, для средних 10*15 — не более 15000 об/мин, для маленьких допустима и 25000 об/мин. Но при работе по стопе песочным колпачком высокие обороты могут вызвать у клиента неприятные ощущения жжения и даже настоящий ожог. Компенсировать это неудобство можно заменой дешевых колпачков на более дорогие колпачки, керамические насадки или корундовые.

В чем отличия дешевых и дорогих колпачков

Традиционно абразив колпачков, как и обычных пилок для ногтей, состоит из оксида алюминия. Большинство китайских производителей используют именно его. Такой абразив самый дешевый и используется не только в индустрии красоты, но и в любом другом шлифовальном производстве.

Более дорогие колпачки немецкого производства, например, Lukas, абразив имеют из карбида кремния. Эти материалы отличаются формой кристаллов, у карбида кремния они не имеют острых пиков и не рвут кожу, а срезают её, благодаря чему эффект от процедуры сохраняется дольше. Они позволяют зашлифовать поверхность кожи до блеска. Кроме того, Lukas выпускают не только полусферические колпачки, но и вытянутые цилиндрические и конические. Возможность подбора формы под задачу ускоряет и упрощает процедуру.

В помощь мастерам педикюра разработаны колпачки Lukas Thermo — они меняют цвет на красный при нагреве, благодаря чему мастер может быстро сориентироваться и предотвратить перегрев обрабатываемой поверхности.

Абразивность сменных колпачков для педикюра. Как подобрать

Абразивность колпачков измеряется в гритах, как у . Гриты — это количество зерен абразива на 1 квадратный сантиметр. Соответственно, чем меньше зерен, тем они крупнее, тем грубее абразив.

- Грубый абразив: 60-100 грит. Предназначен для спиливания толщины жесткого рогового слоя: гиперкератоза, натоптышей. Им нельзя работать по тонкой мягкой коже. Рекомендуется использовать небольшой диаметр насадки, до 10мм.

- Средний абразив: 120-180 грит. Такая зернистость подходит для удаления сухой кожи и доработки огрубевших участков стопы после грубого абразива. Им также можно убрать омозолелости на передних валиках пальцев. Запрещается работать им по тонкой здоровой коже.

- Тонкий абразив: 240 грит. Разумно будет выбрать диаметр крупнее, до 13мм. Таким колпачком можно обработать всю тонкую сухую поверхность стопы, включая пальцы и обработанные предыдущими, более грубыми колпачками зоны. Он уже не углубляется в кожу, но эффективно отшелушивает с поверхности сухие частички.

- Супертонкий: 320-400 грит. Шлифовка, также можно выбрать диаметр больше и скорость ниже. Такая зернистость хороша для финальной шлифовки всей поверхности стопы. Она закроет мелкие чешуйки и добавит клиенту неделю ощущения абсолютно гладких стоп.

Действующий ГОСТ на торцевые фрезы

Межгосударственный стандарт 26595-85 описывает право- и леворежущие инструменты, регулируемые и нет, сборные – с твердосплавными или минералокерамическими кромками, а также не содержащие вольфрам или защищенные износостойким слоем.

Согласно ему, есть два варианта исполнения:

- с фиксацией на оправках;

- с закреплением на шпинделе.

Допуски – в интервале от 50 до 500 мм. Возможна как круглая, так и трех-, четырех-, пятигранная форма лезвий. Фиксация – по схеме: «клинья – опора – корпус – резец и вставка» (в первом случае) или с помощью кольца, державки, пружины, штифтового/болтового соединения.

Если фрезы торцевые насадные со сменными пластинами, ГОСТ уже 24359-80, если мелкозубые – 9473-80.

Широкие возможности станков

Современное оборудование, оснащенное данными режущими инструментами, при условии эргономичной и безопасной конструкции, обрабатывает стальные, чугунные, медные, латунные, алюминиевые детали, а также заготовки из других сплавов и материалов.

При правильной установке и регулярной заточке резцов не проблема добиться сверхточной обработки поверхности. А датчики – скорости вращения, температуры двигателя и других параметров – позволяют обеспечивать максимальную производительность, не допуская возникновения опасных ситуаций.

Алмазные маникюрные фрезы

Изготавливаются путем напыления (наклеивания) алмазной крошки на металлическую основу-болванку. Алмазные фрезы являются самыми популярными среди мастеров ногтевого сервиса. Это обеспечено многообразием их форм и функций, универсальностью абразива для работы с различными типами кожи.

А вот для полного снятия гель-лака такие фрезы не подходят, так как их мелкий абразив быстро забивается. По той же причине, наиболее эффективны они на сухой коже.

Существует 2 вида алмазной крошки:

- Искусственная. Большинство фрез, стоимость от 30 до 200 рублей. В зависимости от качества изготовления срок службы такого напыления от 5 процедур до 4 месяцев.

- Натуральная. Более редкий вариант, который не получится купить в первом попавшемся магазине. Стоимость от 500 рублей. Изнашивается намного медленнее, клиенту дает меньше неприятных ощущений во время обработки.

Абразивность алмазных маникюрных фрез

Также, как и ТВС, маркируются цветной насечкой на хвостовике, чуть ниже рабочей части. Аналогичным образом, от грубого абразива к тонкому:

- черная — очень грубая обработка;

- зеленая — грубая;

- синяя — средняя;

- синяя+красная — средне-тонкая;

- красная — тонкая;

- желтая — супертонкая обработка.

Синяя и красная насечки являются наиболее универсальными, так как вместе с правильно подобранным скоростным режимом позволяют работать с любым типом кожи. Черные используются только для работы с искусственными материалами, зеленые — для удаления гиперкератозов. Желтые можно применять в работе с очень тонкой кожей при минимальной обработке. На фото ниже хорошо заметна разница между алмазными фрезами с красным и синим абразивом.

Слева направо: пламя, шар.

За исключением случаев работы по влажной чувствительной коже, эти цвета маркировки можно назвать взаимозаменяемыми на разных скоростях. Например, можно либо взять синий абразив и выставить режим 15000 об/мин, либо взять красный, но скорость выставить уже 25000 об/мин. В зависимости от того, что комфортнее клиенту, мастеру и с какой толщиной кожи ведется работа. Там, где нужно убрать толщину рогового слоя, лучше выбрать синий абразив. А вот сухие, но тонкие участки кожи лучше зашлифовывать красным.

Как подобрать алмазные фрезы

Собственно аппаратная часть процедуры маникюра делится на 2 этапа: внутренняя обработка и внешняя. Внутренняя включает в себя зачистку ногтевой пазухи — удаление птеригия с ногтевой пластинки, подъем «юбочки» кутикулы, раскрытие трещин и шлифовку прилегающих к ногтю внутренних частей боковых валиков. Внешняя — срез поднятой кутикулы и зашлифовку околоногтевых валиков. Техники аппаратного маникюра отличаются выбором фрез для этих двух этапов.

Для внутренней обработки подходят фрезы с зауженным носиком.

Они могут более или менее плавно расширяться, образуя основную рабочую поверхность — щечку. Носик также может быть острым или тупым. От этих параметров зависит, под каким углом к ногтю следует работать такой фрезой, а также насколько фреза функциональна. Чем уже, длиннее и острее носик, тем более глубокий маникюр можно сделать.

Слева направо: пламя, капля, конус, почка, фиссура (игла). Каждая форма может иметь различную длину, абразивность и диаметр.

При работе этими фрезами запрещается упирать в ноготь как носик фрезы, так и её максимально выпуклую часть — пузико. Во время работы фреза лежит на обрабатываемой поверхности своим расширяющимся бочком, называемым щечкой.

Для внешней обработки используют фрезы с явно выраженным пузиком (шаровидные).

Диаметр таких фрез должен быть минимум 2,3 мм, иначе фреза может погрузиться слишком глубоко в ткани, как бор, и травмировать их. Самой простой моделью является шар и на фото ниже видно, что он как бы вписан и в другие модели. Здесь функциональность зависит от того, насколько удобно срезать кутикулу максимально широкой частью фрезы и насколько быстро можно зашлифовать боковые валики.

Слева направо: шар, скругленный цилиндр (бочонок), перевернутая груша, чечевица, почка. Они также могут отличаться диаметром и абразивностью.

Шаровидными борами запрещается работать по ногтю. Допускается слегка задеть ноготь, но ни в коем случае не стоит пытаться подчищать ими птеригий, который остался после внутренней обработки.

На сегодняшний день, наиболее функциональными признаны пламя, почка, капля и цилиндр. При должном уровне мастерства удается выполнить маникюр одной любой из первых трех. Бочонок популярнее шара за счет большей площади боковых стенок, ускоряющих работу мастеру.

Государственные стандарты

При производстве инструментом должны применяться определенные стандарты, которые обеспечивают длительную службу и работы с заданными параметрами. Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

Встречается довольно большое количество различной нормативной документации, которая может применяться при производстве инструментов. Также встречаются таблицы модульных фрез. Они применяются для выбора наиболее подходящего варианта исполнения и определенная основных характеристик.

Сегодня государственный стандарт соблюдается всеми производителями. При этом зарубежные производители применяют другие стандарты, но параметры практически идентичные.

Рассматривая государственные стандарты отметим нижеприведенные моменты:

- Стандартизируется наружный диаметр изделия. Подобный показатель определяет производительность и некоторые другие параметры обработки.

- Стандартизации подлежит и диаметр внутреннего отверстия. За счет этого упрощается процесс подбора наиболее подходящей оснастки. В продаже встречается просто огромное количество различных оправок, предназначение которой заключается в фиксации модульной фрезы.

- При производстве рабочей и основной части могут применяться только определенные материалы. Некоторые малоизвестные производители применяют сплавы, которые не включены в стандарты для экономии. Этот момент приводит к тому, что поверхность быстро изнашивается. Чаще всего применяется быстрорежущая сталь Р6, но также встречаются различные тугоплавкие сплавы.

- Для нарезания требуемой рабочей поверхности проводится затачивание режущей кромки под определенным углом. Подобные стандарты должны учитываться по причине того, что неправильный угол заточки приводит к быстрому износу и многим другим проблемам.

В заключение отметим, что выбор рассматриваемого инструмента проводится по достаточно большому количеству различных признаков. Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

Назначение инструмента

Рассматриваемый инструмент получил весьма широкое распространение. Это связано с тем, что геометрическая форма может существенно отличаться. Модульная фреза применяется для достижения следующих целей:

- Предварительного и окончательного нарезания цилиндрических колес. При этом рабочая поверхность может быть представлена прямыми и косыми зубьями. Цилиндрические зубчатые колеса получили весьма широкое распространение в машиностроительной области. Получаемая поверхность должна быть точной, даже незначительное отклонение формы может привести к тому, что изделие нельзя будет использовать.

- Для получения шевронных колес с определенными канавками между зубчатыми венцами. Подобные изделия характеризуются довольно сложной рабочей поверхностью.

- Рассматриваемый инструмент используется для нарезания зубчатых колес конического типа. Рабочая поверхность с конической формой довольно сложна в обработке. Именно поэтому применяются более подходящие модульные фрезы.

- Степень точности получаемого изделия 9-10. Подобные варианты исполнения получили весьма широкое распространение в самых различных отраслях промышленности. Стоит учитывать, что достигнуть требуемой точности можно только при применении соответствующего оборудования и оправки.

- Могут применяться для нарезки зубьев шестерни с менее чем 12 зубьями.

- Специальные варианты исполнения используются для получения колес с циклоидальным профилем зуба.

- Для нарезания зубьев модулем 8 мм используется определенный тип инструмента, который также встречается в стандартных наборах.

https://youtube.com/watch?v=h8uMSH_RsBU

Технологическая карта, связанная с изготовление различных изделий, зачастую предусматривает черновую и чистовую обработку. Среди особенностей отметим нижеприведенные моменты:

- Черновое фрезерование характеризуется тем, что за один проход снимается довольно большое количество металла. Для подобной обработки применяются модульные фрезы с высоким показателем износоустойчивости. При черновом фрезеровании получается профиль, который лишь отдаленно напоминает конечное изделие.

- Чистовое фрезерование предусматривает высокую скорость вращения инструмента. Для обеспечения подобных условий работы при изготовлении основной части применяют быстрорежущую сталь, способную выдерживать сильный нагрев. При этом поверхность не стачивается, за счет чего обеспечивается высокая точность изготовления. У модульных фрез для чистовой обработки передний угол равен нулю.

Теоретически для получения каждой разновидности зубчатого колеса применяется инструмент с наиболее подходящим профилем. Это связано с тем, что получаемая поверхность будет полностью соответствовать профилю. На практике допускается незначительная погрешность.

Встретить можно инструменты для обработки всех металлов. Современная фреза дисковая может изготавливаться из самых различных сплавов, многие характеризуются высокой устойчивостью к износу и высокой температуры. Выбор модульной фрезы проводится в зависимости от особенностей изделия, как правило, делается это на этапе разработки технологической карты по изготовлению конкретного изделия.

Сегодня рассматриваемый инструмент может применяться для нарезания рейки. Подобное изделие сегодня встречается крайне часто в машиностроительной области. Также на производственных линиях встречается механическая торцевая фреза, которая характеризуется определенной геометрической формой.