Универсальный станочек из электродрели

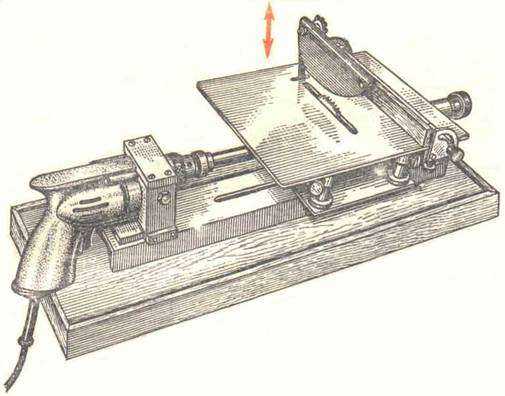

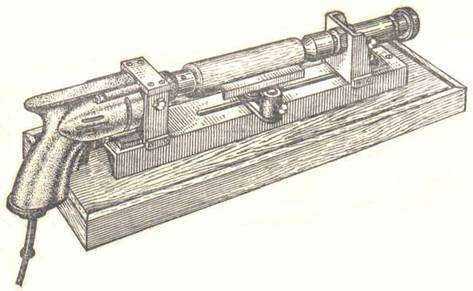

Циркулярка из дрели.

Для бытового использования можно собрать универсальный агрегат, который соединит в себе многие самодельные станки и приспособления по дереву: циркулярную пилу, точило, отрезной, токарный и шлифовальный приборы.

Сборка агрегата

Сборка будет состоять из 4 шагов:

- Основа приспособления — это станина для фиксации дрели . Ее материал — доски, текстолит (толщина 1.8-2 см)или склеенные 2 листа фанеры (1 см каждый).

- Крепится дрель зашейку (она цилиндрической формы) корпуса, назначение которой установка дополнительной рукояти . Принцип зажимания:осуществляется стягивание зазора (в станине) закрепленной жестко резьбовой гайкой и шпилькой.

- Количество точек установки электродрели, их местоположение на каркасе и размеры зависимы от разновидности и размера инструмента, а также варианта его использования . В него можно зажимать наждак, пильный диск, фрезы, гибкий шлифовальный круг по дереву и пр.

- Жестко зафиксировать шпильку можно эпоксидным клеем с дополнительной защитой-фиксатором от проворачивания (штифт сечением 2 мм).

Применение приспособления

Токарный станок на базе дрели.

Подобные собранные своими руками станки по дереву имеют широкую сферу применения. Сверление древесины – это само собой разумеется, т.к. основой приспособления является дрель.

Второе назначение – пиление листовых материалов: фанеры, ДСП, ДВП. Для этого на станине, помимо дрели с закрепленной в патроне дисковой пилой сечением 15 см, надо внизу закрепить скользящую подошву.

Ее можно сделать из дюралюминия толщиной 2 мм. Для комфортного применения получившейся электропилы, спереди наверху станины можно сделать ручку.

Обратите внимание!Диск пилы следует закрыть защитным кожухом. Его можно сделать из согнутой стальной полосы (толщина 2-3 мм), надежно зафиксированной на станине

Третья возможность — заменить диск плоской фрезой. Это даст возможность вырезать не очень глубокие пазы. Тут надо дополнительно сделать отверстие прямоугольного сечения на скользящей подошве.

Четвертый вариант — использовать дисковую пилу, как отрезной агрегат. Это удобно для производства дверных коробок, оконных рам и пр. Лучше всего делать это на опоре-плите с зафиксированным на ней поворачиваемым кронштейном.

Пятый способ использовать дрель — как привод небольшого деревообрабатывающего станочка. При этом скользящая подошва будет играть роль рабочего стола. В данном случае, станина фиксируется уголками на опоре-плите из ОСП или ДСП.

Данная жесткая конструкция дает возможность собрать как маленький токарный, так и шлифовальный агрегат.

Простые приспособления для обработки древесины бытового назначения вполне можно собрать самостоятельно. Главное при этом – точно следовать профессиональным чертежам и логике применения станка.

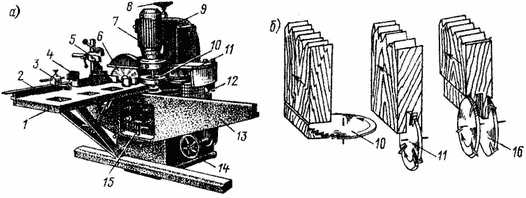

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

- станина;

- столешница.

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Дополнительная доработка шипорезки

На этом изготовление шипорезки можно было и закончить. Однако после недолгой эксплуатации обнаружилось несколько недостатков в её работе.

Во-первых, считать большое количество оборотов не удобно — легко можно сбиться. Во-вторых, если требовался неполный оборот шпильки, то подсчёт становился ещё более сложным, а точность падала. В-третьих, так как зазор между шпилькой и перемещающейся опорной доской не позволял нормально вращать ручку, её пришлось вынести по максимуму вправо, и эта торчащая длинная часть шпильки делала приспособление не очень удобным.

Чтобы исправить эти недостатки, я решил установить «редуктор» на шпильку из двух шестерён, расположенных друг к другу под прямым углом. Размер шестерёнок подобрал так, что за один оборот ведущей шестерни шпилька делает 3 оборота. Самым доступным для меня вариантом было изготовить шестерни из дерева, поэтому в качестве материала я использовал березовую фанеру толщиной 13 мм.

11. Чертежи шестерёнок я получил с помощью генератора передач Маттиаса Вандела, который можно найти на его сайте. Далее наклеил распечатки на фанеру и вырезал шестерёнки ленточной пилой.

12. Чтобы шестерни хорошо попадали в зацепление, их зубья резал под углом в 11 градусов. Причём разные стороны зуба резал соответственно с наклоном в разные стороны. У меня ленточная пила позволяет наклонять стол только в одну сторону, поэтому я не стал использовать наклон её стола, а изготовил наклонное основание и прикрепил его струбциной к столу пилы. Сначала вырезал левые стороны зубцов при наклоне вправо, а затем перевернул упор и вырезал правые стороны. Оба пропила в основании соединил ручным лобзиком.

13.После этого зашлифовал каждый зуб и просверлил центральное отверстие.

14. Шестерня работает только верхними частями зубцов, поэтому тщательно обрабатывать их нижние части я не стал.

15. Установка «редуктора». Сначала ручной ножовкой срезал часть правой стойки и попытался установить мебельную гайку для крепления ведущей шестерни. Однако этот вариант оказался провальным. Из-за установленного в стойке подшипника закрепить гайку крепко длинными саморезами не получалось, а большой рычаг ведущей шестерни приводил к сильным биениям. Идея просто насадить большую шестерню на болт также была плохой: чтобы шестерня легко вращалась, нужен был небольшой люфт, а он также вызывал биения.

16. Пришлось в шестерню запрессовать подшипник, а вместо мебельной гайки поставить металлическую пластину толщиной 3 мм с креплениями, которые выходили за пределы подшипника в стойке. Чтобы компенсировать толщину металлической пластины, в шестерне с внутренней стороны сделал углубление.

17. На ведущей шестерне установил ручку и пронумеровал для удобства зубья (поворот на один зуб равен 1/4 поворота шпильки). Внизу на стойке сделал ответную риску для точного позиционирования. После этого отпилил лишний кусок шпильки справа и покрыл конструкцию воском для лучшего скольжения и защиты от влаги и грязи.

18. Поворачивая ведущую шестерню на разное количество оборотов, я получаю шипы разной толщины и даже могу делать их неодинаковыми.

Ссылка по теме: Как сделать своими руками самодельную стационарную циркулярку

Виды шипорезных станков

Станок шипорез является разновидностью деревообрабатывающих станков. На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

Станки для фрезерования шипов по назначению делят на рамные аппараты и ящичные.

При этом рамные агрегаты бывают:

- односторонние. За один проход обрабатываются шипы на одной стороне заготовки;

- двухсторонние автоматизированные. Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних шипорезных станков значительно выше, чем их аналогов. Различают несколько видов агрегатов, которые выделяются по длине, при этом они бывают 2, 2,5, и 3 метра.

Режущим инструментом для них являются пилы для торцевания и фрезы (дисковые и концевые) для обработки прямых шипов, проушин на рамах и каркасах разных конструкций из дерева.

Формирование шипов ящичных и типа «ласточкин хвост» делают на специализированных станках, в основном в широкомасштабном и серийном производстве. При этом различают два вида фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первую категорию изготавливают на многошпиндельных шипорезных аппаратах. Такие фигурные выступы обрабатываются одновременно на сопрягаемых поверхностях модульными фрезами. Именно такое соединение дает гарантию долговечности и надежности фиксирующего узла.

При изготовлении наиболее сложных овальных шпеньков (небольших шипов) и с круглой формой применяются автоматические шипорезные станки с числовым программным управлением.

Строительство и деревянное зодчество

В России, и не только, в последнее время получило распространение экологическое жилищное строительство. Срубы, избы, традиционные деревянные дома отвечают требованиям техники безопасности, они экологичны, прекрасно сохраняют тепло и, наконец, могут быть просто очень красивыми. Бревна, составляющие стены, на углах могут сочленяться несколькими способами, но чаще всего строители применяют так называемый «ласточкин хвост». Крепление основано на скошенном пазе, который не дает составляющим частям конструкции покидать свои места под воздействием внешних сил. Достоинством способа является и то, что при нем не требуются крепежные металлические изделия (скобы или гвозди — «костыли»), а следовательно, и себестоимость снижается, и при необходимости можно переместить строение, разобрав его в порядке, обратном сборочному, снимая поочередно каждый брус. Ласточкин хвост – способ возведения теремов «без единого гвоздя». Им в совершенстве владели древнерусские зодчие, создававшие истинные архитектурные шедевры. Некоторые из них представлены в музее под открытым небом в Кижах, куда и были перевезены со всей страны в разобранном виде благодаря тому, что соединения разъемные и выдерживают практически ничем неограниченное число циклов разборки-сборки.

Как сделать ласточкин хвост своими руками — Справочник металлиста

Из разного вида соединений двух съемных деталей между собой в механике и деревянной промышленности, ласточкин хвост крепление — самое крепкое и надежное. В работе с деревом этот вид соединений, или замков применяется во всех формах производства.

Способы применения крепления ласточкин хвост:

- производство мебели;

- соединение заготовок между собой;

- соединение брусков;

- скрепление бруса при строительстве домов.

При масштабном производстве конструкцию данного замка, быстро и успешно выполняет фреза ласточкин хвост. В домашних условиях, при отсутствии фрезерного оборудования, несложно сделать ласточкин хвост своими руками. В тоже время, умение качественно изготовить эту конструкцию, считается мастерством высокого класса.

В данной статье приводится подробное описание процесса изготовления, с пошаговым перечислением всех приемов, чтобы мастеру любого уровня было понятно, как сделать ласточкин хвост.

Заключение

Практика показывает, что соединение ласточкин хвост крепление самое распространенное из надежных деревянных замков в столярном производстве.

При правильном изготовлении и надежной склейке оно способно выдержать большие нагрузки на разрыв, удары и вибрацию. Его использовали еще со времен строительства деревянных домов.

В старину этот распространенный в столярном и плотницком деле замок с названием ласточкин хвост, называли сковородень.

В настоящее время, этот вид деревянного замка распространен повсеместно во всех странах, в любых видах деревянных соединений.

Крепление бруса в ласточкин хвост

Считается, что замок «в ласточкин хвост» имеет морские корни, в ласточкин хвост выполнялось крепление судов с деревянным корпусом. Такое соединение оказалось наиболее устойчивым к намоканию древесины и разнонаправленным нагрузкам, вызванным волнением моря.

Основным преимуществом технологии стала надежная стыковка деревянных деталей без применения дополнительного крепежа, надежность крепления обеспечивает замок оригинальной трапециевидной формы.

В составе инструмента судовых плотников имелась специальная пила с названием «ласточкин хвост».

Технология ласточкин хвост для крепления бруса стала основной в промышленном домостроении, типоразмеры и особенности соединения определены ГОСТ 30974-2002.

Введение стандарта создало благоприятные условия для развития малоэтажного домостроения, отечественные деревянные дома промышленного производства по качеству не уступают финским образцам.

Стандартом установлены виды столярного соединения в ласточкин хвост:

- Соединение «в лапу»;

- Глухой «сковородень»;

- Открытый «сковородень»;

- Скрепление трапециевидной шпонкой.

Отличительной особенностью этих типов крепления является конструкция шип-паз, имеющая трапециевидную форму с прямым основанием.

Соединение «в лапу»

Крепеж бруса «в лапу» – самый простой способ постройки сруба, надежное сцепление обеспечивает шип трапецеидальной формы, который вырубают в торцевой части каждого ряда венца.

Правильно сделанный и собранный замок надежно фиксирует венцы сруба во всех плоскостях.

Крепление является универсальным, используется для возведения сруба из бруса и оцилиндрованных бревен, соединение «в лапу» чаше всего используют при строительстве под усадку.

Конструкцию отличает отсутствие торцов, выступающих за углы строения, такой замок называют «чистый угол». Шип в такой конструкции является несущим элементом и несет основную нагрузку. Для постройки сруба в «чистый угол», рекомендуется использовать брус максимальных типоразмеров, со стороной не менее 250 мм.

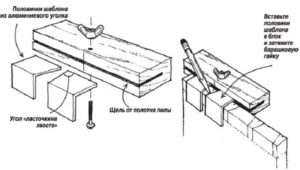

Выполнить крепеж ласточкин хвост своими руками достаточно сложно, чтобы избежать ошибок применяют полноразмерный шаблон шипа ласточкин хвост для бруса, образец можно вырезать из жести или плотной бумаги.

Как сделать шаблоны своими руками

Лекало представляет собой плоскую деталь. Ее размеры подбирают с поправкой на разницу в радиусах фрезы и копировального кольца.

Готовые чертежи

В интернете выложено множество выкроек под разные задачи и размеры копировальной втулки. Большинство публикаций снабжено формулами, в которые нужно подставить габариты своей заготовки. Остается вычислить размеры шаблона, нарисовать его на миллиметровке и перенести на листовой материал.

Чертеж копировальной втулки.

Примеры чертежей приведены ниже.

Что потребуется

Трафареты изготавливают из таких материалов:

- инструментальной стали (наиболее долговечный вариант);

- дюралюминия;

- пластмассы;

- фанеры;

- оргстекла.

Толщина листа – от 2 до 10 мм.

Нужны инструменты:

- дрель с набором сверл;

- лобзик или ножовка;

- напильник;

- шлифовальный круг.

Для изготовления трафаретов нужна дрель с набором сверл.

Процесс изготовления

Действуйте в таком порядке:

- На листовой заготовке вычертите внешний контур паза.

- Рассчитайте разность диаметров фрезы и втулки и разделите ее на 2.

- От нарисованного контура отступите расстояние, равное полученному в п. 2 числу, и проведите параллельную линию.

- Вырежьте по ней шаблон.

- Обработайте напильником и зашлифуйте кромки изделия.

Криволинейный шаблон вырезают таким способом: сначала высверливают вдоль контура серию небольших отверстий, затем кусачками или иным подходящим инструментом удаляют материал между ними.

Государственные стандарты

Основным стандартом, который устанавливает правила изготовления элементов крепления деревянных деталей, является ГОСТ 9330-2016. В нём заданы размеры зубьев, пазов, шкантов различных типов сборки. В стандарте приведены схемы с образцами таких креплений. Указаны правила округлений и условные обозначений, применяемые на чертежах.

Правила зубчатых соединений заданы ГОСТ 19414-90. В нём приведены размеры зубьев, порядок расположения и методы их соединения.

При строительстве деревянных домов используется ГОСТ 30974-2002. Он определяет правила подготовки распилов типа ласточкин хвост для брёвен в малоэтажном строительстве. В нем подробно приведены виды конструкций, классификация и размеры каждого элемента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поиск по сайту

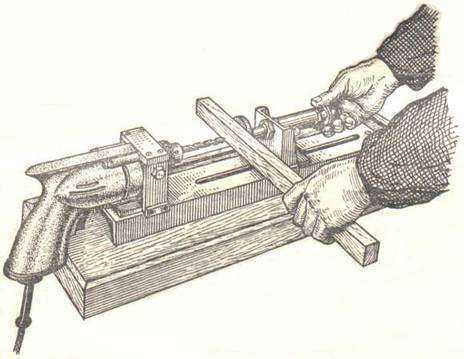

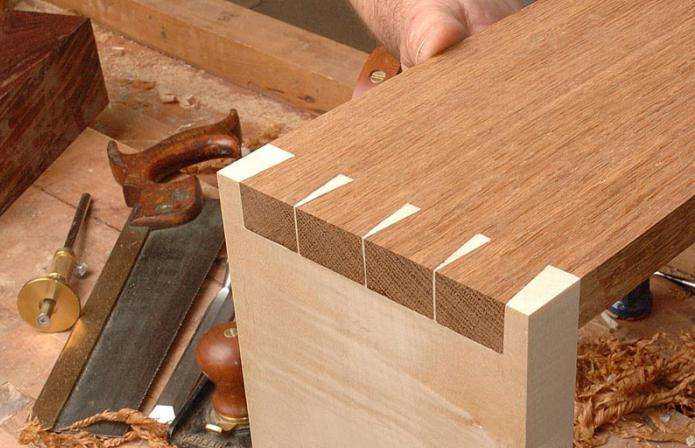

Как сделать шиповое ящичное соединение ручным инструментом. Многошиповые ящичные соединения относятся к классическим столярным технологиям. Они используются и сейчас при производстве качественной мебели. Конечно, в наше время чаще используются более простые и быстрые способы сборки ящиков. Я и сам обычно собираю ящики на саморезах, но об этом напишу в другой статье. Здесь я предлагаю вспомнить как это делалось испокон веков ручным инструментом.

Собственно вопросы изготовления шипов вручную иногда возникают, если у вас под рукой нет специальных инструментов и приспособлений. А покупать дорогостоящий станок для разовой работы не имеет смысла. Правда заранее надо понимать, ручная работа требует внимательности и точности.

Из инструментов понадобится ножовка-наградка, набор стамесок, киянка. Для разметки карандаш и металлическая линейка. Наградка отличается от обычной ножовки не только мелким зубом, но и специальной накладкой «обушком» на верхнем ребре пилы. Эта накладка обеспечивает дополнительную жесткость полотна.

Шипы можно делать самозахватывающиеся, т.е. «ласточкин хвост» или прямые. Начинать лучше с прямых, ласточкин хвост можно использовать когда появится какой то опыт

Детали ящика на фото из МДФ, но это не суть важно, заготовки из дерева обрабатываются точно так же

1. Начнем с разметки торцов деталей. Планки ящика шириной 100 мм. разделим на пять равных частей. Разобьем их на квадраты 20/20 мм. , затем совместим торцы деталей и заштрихуем карандашом квадраты через один.

То есть чистый квадрат должен располагаться напротив заштрихованного. При изготовлении шипов закрашенные участки нам нужно удалить.

2. Для удобства работы деталь нужно зажать вертикально. Если у вас нет столярного верстака, то деталь зафиксируйте с помощью двух струбцин к рабочему столу. Для этого одной струбциной зажмите на краю стола деревянный брусок, а другой притяните деталь к бруску.

3

Выпиливаем шипы по разметке, причем обратите внимание, пилить нужно не по линии, а так чтобы линии разметки оставались сбоку от пилы. Если пропилы делать точно по линии то шипы окажутся прослабленными и сборка ящика станет проблемой

Придется вклеивать в зазоры шпон или щепки, в общем геморрой и некачественная работа. Мы выпиливаем закрашенные карандашом участки, поэтому пила должна находиться внутри заштрихованного сектора. Пропилы делаем на глубину разметки, в этом случае 20 мм.

4. Стамеской или резаком выбираем сегменты между пропилами.

Вынимаем деталь из зажима и укладываем плашмя на стол. Стамеской выравниваем плечи между шипами. Чтобы не портить стол, под заготовку лучше положить строганную доску или кусок фанеры. Может понадобиться деревянный молоток, смотри как сделать киянку.

5. Когда все шипы пропилены и оформлены проводим первичную сборку. Если при сборке шипы не входят на место, ничего страшного, надо подогнать детали используя стамеску или резак (нож). Для качественной сборки имеют значение доли миллиметра, поэтому для точной подгонки шипы лучше подрабатывать напильником или крупной шкуркой на длинном бруске.

Мне приходилось когда то делать не только ящики на шипах, но и вязать деревянные оконные рамы пользуясь ручным инструментом. Там принципы работы те же, шипы и проушины сначала выпиливал по разметке пилой — наградкой, а затем вырубал излишки в проушинах долотом.

Если вам надо делать много ящиков с шиповым соединением, то лучше все таки подумать о приобретении электро-инструмента. Такие шипы можно делать ручным фрезером установленным в «стол», или на небольшой стационарной циркулярке с изменяемой высотой пилы. Для обоих вариантов нужно будет сделать приспособление для точных пропилов. Но мне кажется сделать такое приспособление не сложнее, чем вручную заготовить детали на несколько ящиков.

Шипорезный станок по дереву: устройство, характеристики, изготовление своими руками

С давних пор при сборке ящиков, дверей, окон и других рамных конструкций используется соединение «в шип». Чтобы точно и быстро получить такие непростые элементы в деревянных конструкциях, применяется шипорезный станок по дереву.

Данное оборудование используется как в предпринимательской деятельности, так и в широкомасштабном производстве. Оно незаменимо при изготовлении мебели, а также в домостроении и на предприятиях, занимающихся деревообработкой.

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:

- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами. При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки

Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Оценка статьи:

Загрузка…

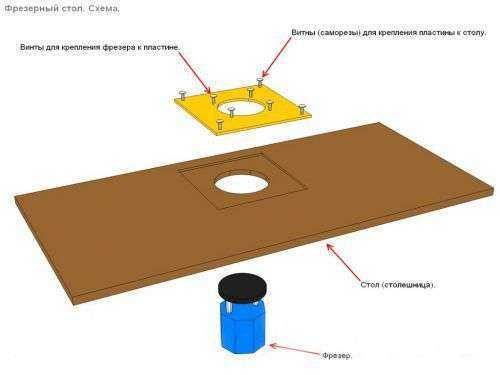

Фрезерный стол

Чтоб ручным фрезером было удобно работать, он нередко монтируется стационарно, заготовки же перемещаются. В таком случае инструмент превращается во фрезерный стол.

Выбор инструмента

Перед тем как подобрать ручной фрезер по дереву, подумайте, для каких операций он будет необходим:

- Самодельные станки по дереву для сложных заготовок требуют мощного фрезера с большим числом оборотов.

- Желательно приобрести инструмент с ручным регулированием и авто-стабилизацией шпинделя.

- Удобны агрегаты, имеющие опции плавного пуска и быстрого выключения.

Изготовление агрегата

Схема фрезерного стола.

Важный элемент станка — это каркас:

- Он представляет собой станину на опорах, поверх нее располагается столешница. Каркас можно изготовить из любого прочного материала: ДСП, дерева, металла и пр.

- Главное здесь, чтоб конструкция была устойчивой и жесткой. Что касается размера, тут надо исходить из того, с заготовками какого объема вам придется работать.

- Для удобства использования, низ станины следует углубить. Это позволит вам не цеплять ногами конструкцию.

Столешницу можно сделать из обычного аналога для кухонного стола, с покрытием из специального пластика. Благодаря ему деталь будет хорошо скользить, а доска станет отлично гасить вибрации.

Далее надо сделать монтажную пластину для фрезера:

- Она должна иметь высокий уровень прочности при небольшой толщине. Этому условию отвечают текстолит и металл. Что убедительно доказывают чертежи: как сделать самому станки по дереву.

- Пластина должна иметь прямоугольную форму. В ее середине делается отверстие, затем в этом месте фиксируется фрезер.

- Чтоб прикрепить агрегат с пластинкой к столешнице, по углам металла или текстолита сверлятся 4 дырочки.

Для удобства работы, вы можете стол оборудовать верхним прижимом. Для этого пригодится шарикоподшипник. Он даст возможность плотно фиксировать детали.