Из чего состоит строгальный станок?

В основе конструкции этого оборудования следующие ключевые элементы:

- станина, или стальная основа станка;

- рабочий стол и ножевой вал;

- двигатель и вальцы.

Рабочая поверхность большинства моделей строгальных станков разделена на две части – подвижную и неподвижную. Между этими частями проходит ножевой вал, который срезает части заготовок. В процессе перемещения по рабочему столу обрабатываемые детали, заготовки или пиломатериалы придерживаются вальцами.

Все модели строгальных станков оснащают средствами безопасности. Это кнопки, крышки или защитные барьеры. Работать с этим оборудованием безопасно и удобно, даже если у оператора небольшой опыт. Человеческий фактор, травмы, заводской брак – все это сводится к минимуму при работе с этим оборудованием.

Технические характеристики некоторых моделей отрезных станков: DIAM SPmax-250/1.5

Если вас заинтересовали отрезные станки, то следует рассмотреть технические характеристики некоторых моделей. Ниже речь пойдет о DIAM SPmax-250/1.5, стоимость которого составляет 36300 р. Это оборудование может резать твердую керамику и керамогранит.

С помощью станка можно осуществлять раскрой плитки, длина которой достигает 900 мм. Оборудованию будет под силу резка по диагонали материала квадратной формы с размерами 600 x 600 мм. Углубиться вы сможете на 30 мм. В комплекте поставляется большой рабочий стол, который позволяет удобно расположить плитку, что положительно влияет на качество проведения работ.

Этот отрезной станок по камню обладает высокой производительностью, ведь работает за счет электродвигателя, мощность которого составляет 1500 Вт. Скорость вращения достигает 3000 оборотов за минуту. Двигатель располагается сверху, а у оператора будет возможность подавать заготовку под углом. Весит устройство 70 кг, максимальная глубина пропила под углом 45 ° равна 42 мм. Посадочный диаметр составляет 25,4 мм, тогда как максимальная глубина пропила под прямым углом равна 60 мм.

Вертикально-сверлильный станок: принцип действия

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

Станина имеет вертикальные направляющие, по которым перемещается стол и сверлильная головка J, несущая шпиндель и электродвигатель. Заготовку или приспособление устанавливают на столе станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление коробками скоростей и подач осуществляется рукоятками , ручная подача — штурвалом . Глубину обработки контролируют по лимбу . Противовес размещают в нише, электрооборудование вынесено в отдельный шкаф . Фундаментная плита служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок. Внутренние полости фундаментной плиты в отдельных конструкциях станков служат резервуаром для СОЖ.

Стол 9 можно перемещать по вертикальным направляющим вручную с помощью ходового винта, вращая рукоятку. В некоторых моделях стол бывает неподвижным (съемным) или поворотным (откидным). Охлаждающая жидкость подается электронасосом по шлангу. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трех-венцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Принцип работы и конструкция

электрический резьбонарезной станок

Устройство резьбонакатных станков напоминает сверлильные машины вертикального типа, оснащенные более совершенным редуктором. Характер нарезания требует комбинации разнообразных вариантов частоты вращения и уровня подачи шпинделя.

В шпинделе фиксируется инструмент — метчик, который с заданной линейной скоростью и частотой вращения перемещается вниз в сторону жестко закрепленных труб. Параметры движения метчика задаются в зависимости от шага резьбы и поперечника труб. При нарезании на длинных трубах используются специальные подставки, регулируемые по длине и высоте.

Резьбонарезной станок может иметь вертикальное или горизонтальное расположение исполнительного инструмента. Первое встречается чаще, в качестве резца используется метчик. Горизонтальные станки предназначены для нарезания резьб на водопроводных и газопроводных трубах.

Наружные резьбы выполняют с помощью круглых плашек, резьбовых резцов, головок винторезного типа. Внутренние резьбы делают метчиками и специальными резцами. На крупных производствах для создания много- и однозаходных винтов примеряют также вихревые головки.

Резьбонарезной станок выполняет резьбы всех существующих стандартов:

- дюймовую и метрическую на трубах;

- трапецеидальную;

- цилиндрическую или коническую.

Используя некоторые дополнительные инструменты, можно осуществлять несколько типов обработки, задавать различную форму, наклон и шаг резьбы. Для изменения параметров используются сменные головки.

Одной из самых эффективных считается головка конической формы, которая быстро и без больших усилий режет металл труб.

Особенности изделий

Резьбонарезная головка имеет ряд преимуществ (по сравнению с круглыми плашками). В их числе:

1. Автоматическое разведение гребенок на головке. 2. Быстрый отвод головки без обратного свинчивания. 3. Повышенная производительность. 4. Высокая чистота поверхности и точность работ.

Головки более долговечны, чем плашки, и позволяют точно регулировать размеры резьбы, при необходимости выполнять ее нарезку в 2 прохода.

Предлагаемые головки также отличаются:

• разборной конструкцией; • высокой точностью посадки; • безупречным центрированием труб с помощью длинных направляющих.

Классификация мобильных фрезерных станков

Существует множество разновидностей моделей в зависимости от типа задач, особенностей обрабатываемого материала и прочих параметров. При этом все они подразделяются на две категории:

Линейного и портального типа. Такие модели предназначены для выполнения относительно простых операций. Например, станки такого типа будут актуальны для резки труб, сверления и отрезки обсадных колонн, растачивания.

Орбитальные. В устройствах такого типа шпиндель производит движение по окружности, то есть модели используются при необходимости обработки тел вращения. Например, орбитальный станок будет актуален для обработки отверстий резервуаров и их последующей подготовки к сварке.

При этом мобильные станки по металлу могут обладать простой или сложной кинематикой. Первые – это 1-, 2-, 3-, 4-осевые модели, заточены под относительно простые операции. Станки со сложной кинематикой – это 5-, 6-, 7-осевые фрезерные станки с ЧПУ (компьютеризированное числовое управление). Это самые современные и высокотехнологичные модели. Их конструкция отличаются сложностью, они имеют электронное оборудование и обладают широким диапазоном работ. Мобильные ЧПУ-станки выполняют сложнейшие задачи с очень высокой точностью, а после правильного программирования практически не нуждаются в обслуживании.

Обозначения для станков

Каждому типу станков токарной группы соответствует буквенно-цифровой код, который создаётся по определённым правилам:

-

Первая цифра соответствует типу металлорежущего станка. Для токарного это всегда будет «1».

-

Вторая цифра соответствует виду станка по металлу. Например, 5 соответствует карусельному, а 6 — лобовому станку.

-

На третьем месте находится буква, которая соответствует степени модернизации оборудования.

-

Следующие две цифры указывают на высоту центров станка. Они выражают её в сантиметрах.

Далее могут быть приведены дополнительные буквенно-цифрвые комбинации. Они более точно указывают разновидность станка и его характеристики. Такие обозначения применяются для тех станков, которые производятся серийно. Такой код определяет место станка в классификации.

Если речь идёт о специализированном оборудовании, то применяются обозначения другого типа в них первые две буквы указывают на производителя. Далее две или три цифры предназначены для основного эксплуатационного параметра. Затем указывается версия. В конце обозначения указываются параметры, предназначенные для более точного определения разновидности и дополнительных параметров оборудования.

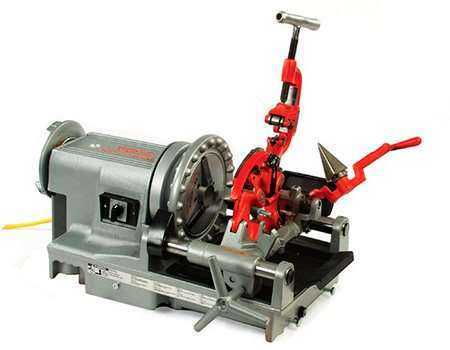

Трубонарезные станки

Трубонарезные станки (рис. 3) предназначены для обработки наружных и внутренних поверхностей стальных и чугунных труб.

Рисунок 3. Трубонарезной станок.

Рисунок 3. Трубонарезной станок.

Трубонарезные станки, исходя из конструкции и принципа работы, больше всего похожи на токарно-винторезные. Именно поэтому многие источники не выделяют этот тип станков в отдельную категорию, а относят к токарно-винторезным. Трубонарезные станки применяются в нефте- и газодобывающей отраслях, жилищно-коммунальном хозяйстве при изготовлении водяных и канализационных труб.

Трубонарезные станки предназначены для разноплановой обработки труб:

- нарезание разного рода резьб;

- точение;

- резка;

- торцевание;

- снятие дефектного слоя;

- вальцевание;

- расточка;

Станки трубонарезной группы, помимо нарезки метрических, имеют рукоятки для настройки на нарезку резьбы почти всех известных типов: конических, питчевых, модульных и дюймовых.

Одним из ключевых отличий трубонарезного станка от стандартного токарного является конструкция шпинделя. Шпиндель на трубонарезном станке работает на зажим детали, которая подается через его центр со стороны передней бабки через корпус станка. Приводится в действие кулачки шпинделя могут вручную или при помощи гидравлического, электрического или механического привода.

Иногда, при обработке труб большой длины, используются дополнительные подставки, которые устанавливаются за пределами станка. На них опирается труба. Это позволяет избежать деформации трубы, а также снижает нагрузку на шпиндель и подающий механизм.

Есть две основные характеристики трубонарезного станка.

- Максимальный размер отверстия в шпинделе. Определяет наибольший диаметр трубы, которою можно обработать на данном станке.

- Межцентровое расстояние. Определяет максимальную глубину обработки конца трубы.

Современная добывающая промышленность оснащается трубонарезными станками с ЧПУ (рис. 4).

Рисунок 4. Трубонарезной станок с ЧПУ.

Рисунок 4. Трубонарезной станок с ЧПУ.

Трубонарезные станки с ЧПУ имеют ряд преимуществ. Некоторые модификации сразу снабжаются набором резцов, которые способны нарезать резьбы различных профилей. Также такие станки могут выполнять обработку профильных поверхностей с высокой точностью.

К категории нарезных станков иногда относят простейшие приспособления для нарезки проволоки, прутка, арматуры (рис. 5) или другого профиля определенной длины.

Рисунок 5. Нарезной станок для арматуры.

Рисунок 5. Нарезной станок для арматуры.

Нарезные станки имеют подставку под бухту (если нарезаемый материал поставляется в бухте) или лоток для загрузки прямолинейного профиля. Имеется линейка с ограничителем, которая позволяет отмерять необходимую длину. Процесс нарезки осуществляется ножом, приводимый в действие от электродвигателя. Кинематическая схема состоит из редуктора, массивного маховика и кривошипного механизма, который преобразовывает вращательное движение маховика в поступательно движение резца.

22.11.2018

Классификация

Токарно-винторезные станки имеют классификацию, которая позволяет определить основные параметры. Многие токарно-винторезные станки имеют чертежи, которые позволяют определить сложность конструкции, ее ремонтопригодность и другие параметры. Различные виды токарно-винторезных станков имеют самую разную компоновку. Установленные правила определяют то, что токарно-винторезный станок должен иметь паспорт. Именно в нем указывается вся важная информация об оборудовании.

Основными параметрами, по которым проводится классификация, можно назвать нижеприведенный список:

- Масса конструкции.

- Максимальные размеры устанавливаемой заготовки.

Устанавливаемые детали-токарного винторезного станка могут несколько отличаться, что и отражается на классификации оборудования.

Вариант внешнего вида универсального токарно-винторезного станка

По признаку диаметрального размера заготовки прецизионный токарно-винторезный станок или другого типа делятся на несколько групп. Этот показатель может варьировать в диапазоне от 100 до 4 000 мм. Что касается длины заготовок, то показатель варьируется в достаточно большом диапазоне.

Рассматривая вес конструкции можно выделить то, что прецизионный токарно-винторезный станок относят к следующим группам:

- Тяжелые модели имеют массу до 400 тонн. Токарно-винторезные современные станки повышенной точности с подобным весом устанавливают для обработки заготовок, диаметр которых варьируется в пределе от 1 600 до 4 000 миллиметров. Токарно-винторезный станок высокой точности в этой группе встречается довольно редко.

- Вес до 15 тонн. В этой категории встречаются токарно-винторезные станки моделей, на которых могут обрабатываться заготовки с диаметральным размером от 600 до 1 250 мм.

- Масса до 4 тонн. Токарно-винторезный станок настольного типа также относится к этой группе. Как правило, диаметр поперечного сечения составляет 250-500 мм.

Следует учитывать, что прецизионный токарно-винторезный станок легкой группы устанавливается в домашних условиях, особой подготовки помещения проводить не нужно. Модели токарно-винторезных станков этой группы могут работать и от стандартной домашней сети 220В, для чего на новом оборудовании устанавливаются современные электрические двигатели.

Еще одним важным параметром классификации можно назвать производительность. Различные модели токарно-винторезных станков могут применяться в различных условиях производительности. По данному критерию выделяют:

- Для штучного или мелкосерийного производства. Токарно-винторезный станки в паспорте имеют информацию, касающуюся производительности. Область применения по данному признаку учитывается при наладке производства по выпуску штучных партий.

- Для среднесерийного и массового производства. Современный прецизионный токарно-винторезный станок этой группы устанавливается на различных заводах и производственных линиях в случае, когда нужно получить большую партию деталей за короткий срок.

- Крупносерийное производство, установка на конвейерных линиях. Станки по металлу с ЧПУ или станок по металлу с УЦИ этой группы могут обеспечивать бесперебойное производство. Довольно часто кинематическая схема токарно-винторезного станка высокой производительности имеет возможность быстрой настройки под заданные параметры. Также в эту группу можно включить модели с ЧПУ.

Общий вид токарно-винторезного станкаКонструкция некоторых винторезных станков имеет устройство с УЦИ.

Проведенная классификация позволяет подобрать наиболее подходящую модель под определенные условия работы. Так есть виды, подходящие для установки в заводах машиностроительной отрасли, другие в большей степени подходят для изготовления деталей, которые используются при изготовлении бытовых приборов. Многие варианты исполнения с УЦИ и ЧПУ появилось относительно недавно.

Технологические характеристики

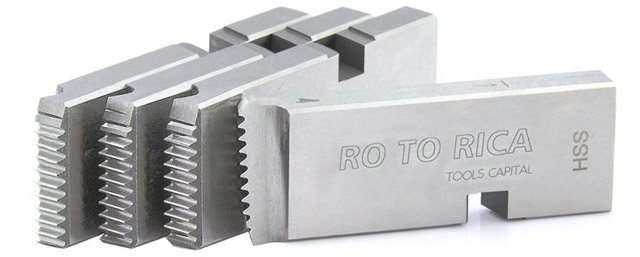

Корпус резьбонарезной гребёнки должен быть выполнен из стали повышенной износостойкости. Для этого призму с готовым профилем подвергают термообработке до твёрдости НRC 60…64. Если гребёнка изготовлена цельной, то материалом корпуса принимают быстрорежущие стали типа Р6М5 или Р9М5К6 по ГОСТ 19265-73. Однако большинство участков цельных гребёнок не испытывает значительных сдвигающих усилий, из-за чего использование дорогостоящей стали экономически не оправдано. Поэтому в большинстве случаев корпус изготавливают из легированных конструкционных сталей типа 45Х или 40ХМ по ГОСТ 4543-81 и закаливают до НRC 58…62. После закалки корпус подвергают отпуску и шлифуют, чтобы снять коробление и обеспечить наилучшее скольжение в направляющих резьбонарезного станка.

Резьбонарезные вставки гребёнок, хотя и усложняют демонтаж инструмента, зато обеспечивают более экономный расход материалов. Вставки изготавливают их тех же марок быстрорежущей стали, что и для гребёнок цельного типа, однако стараются обеспечить инструменту повышенную вязкость. Это предохраняет гребёнки от выкрашивания на стадии врезания и исключает необходимость искусственно снижать скорость перемещения опорной плиты. Твёрдость вставок выдерживают в пределах НRC 61…63, для чего режим термообработки принимают следующим:

- предварительный подогрев заготовок в соляной ванне;

- покрытие заготовок слоем буры;

- окончательный нагрев в термической печи;

- охлаждение под прессом, который снабжается водоохлаждаемыми плитами.

Для особо ответственных разновидностей инструмента после охлаждения следует ещё одно- или двукратный отпуск до НRC 59…62.

Если скорость врезания невелика, а материал заготовок имеет высокую твёрдость, то вставки резьбонарезных гребёнок могут быть выполнены из твёрдого сплава ВК3М или ВК4 по ГОСТ 3882-74. Твёрдость такого инструмента – 89…91 НRА, при пределе прочности на изгиб не менее 1100 МПа. Твердосплавные вставки соединяют с плитой станка пайкой медью.

Режимы резания для резьбонарезных гребёнок, м/мин:

- нарезка трубной резьбы – 18…20;

- резьбообразование на конструкционных среднеуглеродистых сталях – 8…12;

- получение резьбы на легированных конструкционных сталях – 4…6;

- для получения резьб и профилей на цветных металлах и сплавах – 25…30.

Нормативная стойкость инструмента не превышает 60 мин, поэтому выгоднее использовать резьбонарезные гребёнки составной конструкции.

Кратко про резьбонарезной станок

Резьбовое соединение является наиболее широко используемым типом крепежных соединений благодаря своей технологичности, взаимозаменяемости и универсальности. Сборка оборудования, машин и агрегатов, монтаж трубопроводов, установка металлоконструкций — резьбовые соединения применяются практически во всех сферах человеческой деятельности, от машиностроения до искусства. Столь широкая сфера применения обуславливает и популярность инструментов и оборудования для нарезания резьб, в т. ч. и резьбонарезных станков.

Ручным метчиком или даже электрическим клуппом можно нарезать несколько резьб при монтаже трубопровода. Но когда речь идет о сотне и более изделий, когда необходимо обеспечить серийное или массовое производство речь идет о более серьёзном оборудовании — резьбонарезном станке.

От любого другого металлообрабатывающего оборудования, имеющего дополнительную резьбонарезную функцию, например, токарно-винторезного или сверлильного станка, резьбонарезной станок отличается более высокими показателями производительности. Это специализированное оборудование, в котором функция нарезания резьб является либо единственной, либо основной. Это соответственно влияет на скорость настройки и производительность оборудования.

Резьбонарезные станки подразделяются на модели:

- с вертикальной подачей;

- с горизонтальной подачей — в основном это станки для нарезки резьб на трубах.

На современном резьбонарезном станке можно нарезать любой из типов резьб — цилиндрическую, коническую, трубную и т. д. При этом работать станок может с любым материалом — сталью, чугуном, алюминием, бронзой, медью и т. д.

В зависимости от потребностей производства подбирается модель станка. Для небольшой мастерской подойдет маленький настольный резьбонарезной станок, рассчитанный на штучное и малосерийное производство. Его возможности ограничены мощностью, скоростью вращения и диапазонами нарезаемых резьб. Но благодаря легкости и компактности такие станки весьма востребованы в быту, на стройках и в небольших ремонтных мастерских.

Промышленные резьбонарезные станки используются для серийного и массового производства, отличаясь высокой производительностью и значительными габаритами. На промышленных станках можно обрабатывать крупногабаритные детали. Выбор модели резьбонарезного станка зависит от потребностей производства, ассортимента выпускаемой продукции. Следует учесть, что оснащение и функционал различных моделей резьбонарезных станков могут различаться достаточно значительно. Поэтому перед покупкой необходимо учесть все действующие факторы и проконсультироваться со специалистами.

Публикация предоставлена сайтом https://trubing.ru.

Виды станков для резки металла

Механическая обработка практически не используется на предприятиях в наше время, поскольку она не позволяет резать металл довольно точно, все чаще используется термическая резка, поскольку ее точность позволяет создавать заготовки различных размеров и форм с минимальными погрешностями.

Рассмотрим наиболее распространенные станки для резки металла.

Гильотина

Станок, название которого созвучно с названием приспособления для наиболее гуманной казни, осуществляет разделение металла посредством использования механических средств, специальных ножниц и ножей по металлу.

К преимуществам данного метода обработки можно отнести: идеально ровные края готовых заготовок, отсутствие сколов и зазубрин, а также отсутствие кривизны среза, поскольку гильотина делает его одновременно по всей ширине листа.

Недостатки: зависимость точности полос от квалификации оператора, ограниченный набор типов металла, с которым можно работать, невозможность выполнения фигурной резки.

Такие станки чаще всего применяются на стадии заготовительных работ.

Лазерный станок

Принцип работы заключается в том, что лазерный резонатор создает луч с волной, которая имеет определенную длину, он плавит металл локализировано на определенном участке.

Такой метод позволяет разрезать любые металлы и сплавы, однако, работа с нержавеющей сталью, алюминием и алюминиевыми сплавами весьма ограничена из-за отражающих свойств этих материалов.

Такой метод обработки позволяет совершать раскрой любой сложности, после которого края остаются идеально ровными, на них нет наплывов и других побочных частей, потому готовые детали не требуют дополнительной обработки.

Плазменный станок

Станки для резки металла, работающие с применением плазмотрона, используются для раскройки токопроводных материалов.

Сжатая режущая дуга, которая создается плазмотроном, воздействует на металл, и обеспечивает его качественное разделение.

Такие агрегаты широко используются в машиностроении, судостроении и других отраслях, поскольку они помогают осуществлять раскройку быстро, качественно и экономично.

Газокислородные станки

Данные агрегаты локализовано нагревают металл до температуры свыше 1000°С, в таком состоянии он сгорает в технически чистом кислороде, тонкая струя которого подается на заранее подготовленные участки полотна.

Направленная струя кислорода одновременно производит сжигание металла в месте разреза и выдувание продуктов сгорания, что обеспечивает чистые и ровные швы готовых изделий или деталей.

Этот метод раскройки является одним из самых древних, он преимущественно используется для обработки металла большой толщины.

Гидроабразивные станки

Обработка металлов проводится посредством воздействия на срезы струи воды, сжатой под давлением в 5000 атмосфер, в которую добавляется абразивный материал, а именно, кварцевый песок. Металлические детали при такой раскройке разрушаются на молекулярном уровне, потому данный вид резки используется для получения срезов с минимальными погрешностями.

При этом физико-механические свойства металлов остаются неизменными, исключается деформация швов, их оплавление и запаивание. Данный вид обработки доступен для материалов толщиной до 300 мм.

В чем плюсы строгальных станков?

- Легко подобрать модель оборудования для выполнения определенных операций. Если вам нужен станок для общих работ, то не стоит переплачивать за специализированное оборудование. Выбор строгальных станков большой.

- Качество, скорость и точность обработки заготовки всегда на высоте. Во многом благодаря мощному двигателю, прочной конструкции и специальным механизмам, которые регулируют толщину строгания с точностью до десятых миллиметра.

- Окупаемость. Строгальный станок эффективно справляется со своими задачами даже в условиях серийного производства и высоких нагрузок. Это оборудование потребляет относительно немного электроэнергии и не создает большого количества отходов.