Рейтинг токарных станков

В ассортименте производителей универсальные модели, специализированные станки по дереву или металлу. Наши эксперты выполнили тестирование, сравнили полученные экспериментальным путем характеристики с заявленными в документации параметрами. При составлении рейтинга учитывались мнения пользователей, профессиональных токарей

Особое внимание уделялось следующим характеристикам:

- Мощность двигателя – укомплектованные трехфазными электромоторами станки способны работать с габаритными заготовками из металла. Двигатели, запитанные от сети 220 В, менее мощные, имеют плавную подачу, что ограничивает круг решаемых задач;

- Вес – тяжелое оборудование обладает максимальной устойчивостью, но предназначено для стационарного применения. Легкие модели можно перемещать, а для работы использовать верстак. У такой техники пониженная точность;

- Частота вращения шпинделя – чем выше скорость, тем лучше мастер справляется с обработкой металла;

- Максимальный диаметр заготовок – допустимые значения влияют на сферу применения;

- Управление – производители выпускают продукцию с механическим и автоматическим управлением.

Не все протестированное оборудование удовлетворило требования экспертов. Сильный люфт, деформированная станина, низкий уровень безопасности – такие станки исключались нашей командой из рейтинга.

Лучшие сверлильные станки

Классификация универсальных токарных станков

Виды токарно-винторезных станков выделяют в зависимости от нескольких параметров, к числу которых относятся:

- масса оборудования;

- максимальная длина детали, допускаемой к обработке на токарно-винторезном станке;

- максимальный диаметр такой детали.

Длина детали, обрабатываемой на токарно-винторезном станке той или иной модели, зависит от того, какое расстояние выдержано между его центрами. Если рассматривать диаметр заготовки, которую позволяет обрабатывать конкретный универсальный токарно-винторезный станок, то данный параметр находится в диапазоне от 100 до 4000 мм. Следует иметь в виду, что модели станков, на которых могут обрабатываться детали одинаковых диаметров, могут отличаться длиной обрабатываемых заготовок.

Тяжелый токарно-винторезный станок 1А670

Универсальные токарные станки могут иметь различный вес. Так, по данному параметру оборудование относят к одной из следующих категорий:

- тяжелые станки, вес которых может доходить до 400 тонн (на токарно-винторезных станках данной категории можно обрабатывать детали с диаметром 1600–4000 мм);

- станки весом до 15 тонн (на таком оборудовании можно обрабатывать детали диаметром 600–1250 мм);

- оборудование массой до 4 тонн (с допустимым диаметром обрабатываемых деталей 250–500 мм);

- легкие станки, вес которых не превышает 0,5 тонн (на таком оборудовании можно обрабатывать детали с диаметром 100–200 мм).

Легкий универсальный токарный станок — это настольная модель, которая используется, как правило, в домашних мастерских или на небольших предприятиях.

Токарно-винторезный станок CU500

Наиболее распространенными типами предприятий с такими токарно-винторезными станками являются:

- опытно-экспериментальные участки предприятий различных отраслей промышленности;

- предприятия, занимающиеся производством часовых механизмов;

- заводы, выпускающие приборы и контрольно-измерительное оборудование.

Токарно-винторезными станками тяжелой группы оснащают предприятия энергетической и машиностроительной отрасли. Устройства этого типа также применяют для обработки элементов специальных механизмов и узлов – деталей:

- турбинных механизмов;

- для оснащения железнодорожного транспорта (колесных пар и др.);

- для комплектации тяжелого прокатного оборудования.

Универсальный токарный станок, относящийся к средней категории, обладает целым рядом весомых преимуществ: широкий диапазон подач рабочего инструмента и частот вращения шпинделя, высокая жесткость конструкции и мощность двигателя, позволяющая выполнять широкий перечень работ с заготовками из металла и других материалов.

Токарно-винторезные станки средней категории, кроме того, оснащаются различными механизмами и приспособлениями, которые значительно расширяют их функционал, позволяют делать обработку с большей точностью, делают труд обслуживающего персонала более комфортным и безопасным. Такие элементы дополнительного оснащения, что удобно, позволяют автоматизировать многие процессы обработки заготовок на токарно-винторезных станках.

Отдельно следует сказать о токарно-винторезных станках с числовым программным управлением (ЧПУ), которые в советское время выпускались одновременно несколькими предприятиями. Такими станками, как правило, оснащались предприятия, которые занимались выпуском большой номенклатуры мелкосерийной продукции. Устройство токарно-винторезного станка данного типа и возможность его быстрой переналадки делает его просто незаменимым в тех ситуациях, когда необходимо быстро перейти на выпуск деталей другой модификации.

Токарно-винторезный станок 1М63

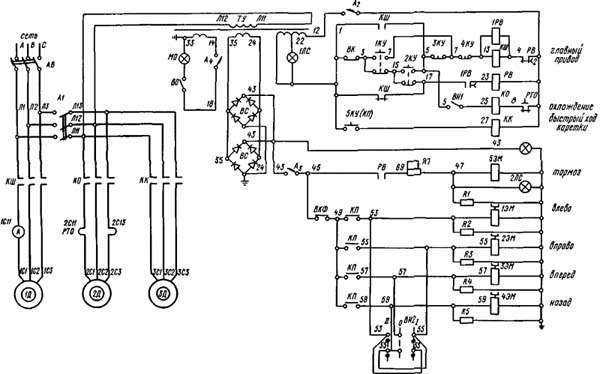

Схема электрическая принципиальная станка 1М63БФ101

Электрическая схема токарно-винторезного станка 1м63Бф101

Управление главным приводом

Пуск электродвигателя осуществляется нажатием одной из кнопок “пуск” 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенном фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок “стоп” 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Значение тока электродвигателя главного привода в зависимости от напряжения:

380В = 29А

400В = 27А

415В = 26,5А

440В = 25А

500В = 22А

Управление приводом подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две – для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно – вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

- токарную работу;

- конусное точение (внутреннее), замыкаемые контакты 53,57(1-2), 55-59(5-6)

- конусное точение (наружное), замыкаемые контакты 53-59(3-9), 55-57(7-2)

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

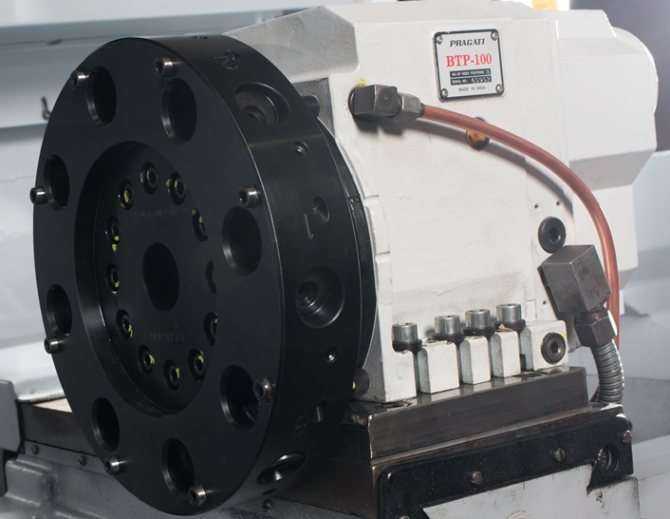

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

Маркировка моделей

Число — буквенный индекс винторезного агрегата 1М63 показывает:

- цифра 1 – токарное оборудование;

- число 6 показывает, что станок относят к разряду металлорежущих установок;

- буква «М» указывает на поколение токарного устройства;

- цифра 3 – допустимый радиус обрабатывания болванки, составляет 315 мм.

Среди модифицированных версий токарного станка возможно следующее обозначение:

- Г – агрегат с углублением в несущей станине;

- А, М – в токарном устройстве присутствует механический привод резцового суппорта;

- Б – показатель быстроходности станка;

- К – установка с копировальной оснасткой;

- П – показывает точность обработки согласно “ГОСТ 8-82”;

- Ф1 – прибор с установкой цифровой индикации;

- Ф2 – винторезная установка с системой численного позиционирования ЧПУ;

- Ф3 – агрегат оснащен непрерывным ЧПУ.

1М63Д станок токарно-винторезный универсальный. Назначение, область применения

Станок токарно-винторезный 1м63д (начало серийного производства – 1983 год) заменил модель . В 1986 году станок 1м63д был заменен на более совершенную модель .

Токарно-винторезные станки 163 серии одни из самых распространённых на территории бывшего СССР, предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб (метрической, модульной, дюймовой и питчевой).

Модификации токарного винторезного станка 1М63

1М63 – следующее поколение 163-й серии, станок заменил модель 163, начало выпуска 1968 год.

1М63Ф306 – токарно-винторезный станок с ЧПУ, начало серийного выпуска 1973 год.

1М63Ф101 – токарно-винторезный станок с УЦИ, обеспечивающим отсчет поперечного перемещения суппорта, начало серийного выпуска 1976 год.

1М63Б, 1М63БГ, 1М63БФ101 – токарно-винторезные быстроходные повышенной мощности.

1М63Д, 1М63ДФ101 – токарно-винторезные, Тбилиси, 1983 год.

1М63М, 1М63МФ101 – токарно-винторезные повышенной мощности, Тбилиси, 1986 год.

1М63МФ30 – токарный станок с ЧПУ Электроника НЦ-31, Тбилиси.

1М63МС5 – токарно-винторезный станок 163 серии, Тбилиси, 1991 год.

Основные технические характеристики токарно-винторезного станка 1М63Д

Изготовитель – Тбилисский станкостроительный завод им. Кирова.

Запланированный срок установочной серии – 1983 год.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 630 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 350 мм

- Расстояние между центрами – 1400 мм

- Высота центров – 315 мм

- Мощность электродвигателя – 15 кВт

- Вес станка полный – 4,3 т

Шпиндель токарно-винторезного станка 1М63Д

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 139,719 мм, условный размер конца шпинделя – 8

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Диаметр сквозного отверстия в шпинделе – Ø 70 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) – 12,5..1600 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) – 22,4..2240 об/мин

- Диаметр стандартного патрона – Ø 400 мм

Подачи и резьбы токарно-винторезного станка 1М63Д

- Пределы продольных подач – 0,06..1,4 мм/об

- Пределы поперечных подач – 0,024..0,518 мм/об

- Пределы подач резцовых салазок – 0,019..0,434 мм/об

- Пределы шагов резьб метрических – 1..124 мм

- Пределы шагов резьб модульных – 0,25..56 модулей

- Пределы шагов резьб дюймовых – 28..1/4 ниток на дюйм

- Пределы шагов резьб питчевых – 112..0,5 питчей

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Обозначение токарного станка

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

1 – токарный станок (номер группы по классификации ЭНИМС)

М – поколение станка или обозначение завода – производителя:

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

3 – высота центров над станиной (1, 2, 3, 4, 5) (2 – высота центров 315 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

А, М – станок с механическим приводом верхнего (резцового) суппорта. Поставляется по особому заказу

Б – станок быстроходный

Д – станок изготовленный Тбилисским станкостроительным заводом им. Кирова

К – станок с копировальным устройством

П – точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Новый токарно-винторезный станок 163

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983 , 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

История токарно-винторезного станка 163

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ .

В 1956 году запущена в производство первая модель 163-й серии — – РМЦ 1400, 2800.

В 1968 году запущено в производство следующее поколение серии — модель 1м63 , 1м63Б .

С 1973 года начало серийного выпуска токарных станков: 16К30 , 16К30Ф3 , 1М63Бф101 , 16М30Ф3 , 1П756ДФ3 .

Станки 163 серии производились, также, в Тбилиси — 1Д63А , 1М63Д, 1М63ДФ101.

В 1992 году начало серийного выпуска последней модели 163 серии 1М63Н .

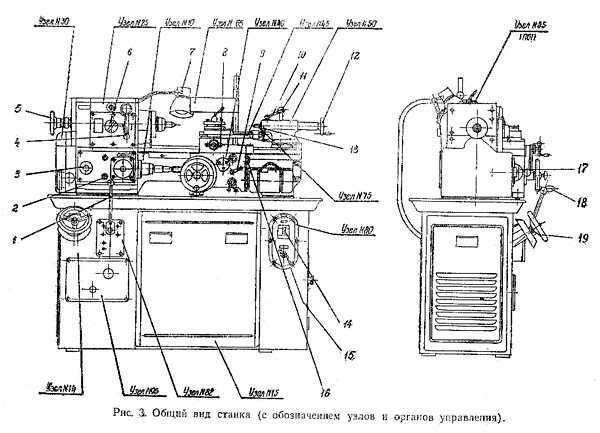

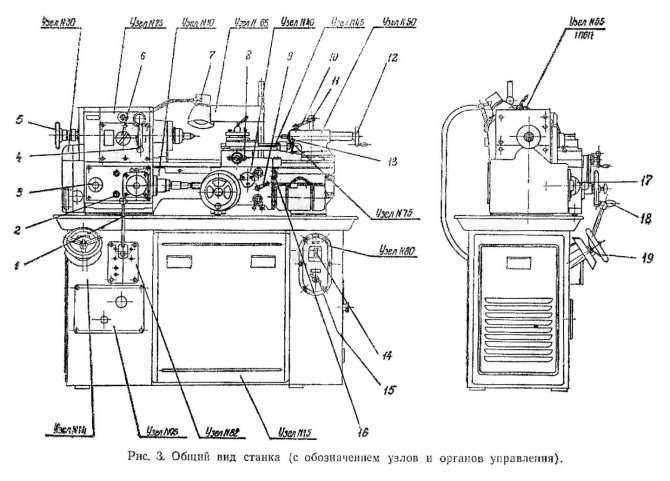

Расположение узлов и органов управления токарно-винторезным станком 1604

Спецификация основных узлов токарно-винторезного станка 1604

- 14. Вариатор

- 15. Тумба

- 25. Передняя бабка

- 30. Гитара

- 40. Фартук

- 45. Суппорт

- 50. Задняя бабка

- 55. Охлаждение

- 65. Ограждение

- 75. Принадлежности

- 82. Переключатель

- 83. Электрооборудование

- 95. Устройство для смазки

Расположение органов управления токарно-винторезным станком 1604

- Рукоятка изменения вращения шпиндели и торможения

- Кнопка «Все стоп»

- Переключатель изменения величины продольной подачи

- Рукоятка перебора

- Маховичок зажима цанги

- Рукоятка трензеля

- Выключатель освещения

- Рукоятка ручного поперечного перемещения суппорта

- Рукоятка включения и выключения маточной гайки

- Рукоятка зажима пиноли

- Рукоятка зажима бабки

- Маховичок перемещения пиноли

- Рукоятка перемещения верхней каретки

- Вводной выключатель

- Выключатель охлаждения

- Рукоятка перегрузочного механизма

- Переключатель изменения направления подачи и ускоренного перемещения суппорта

- Маховичок ручного продольного перемещения суппорта

- Маховичок изменения числа оборотов шпинделя

Основание станка 163 – литая чугунная станина. Сверху она имеет направляющие для перемещения суппорта и задней бабки. Впереди ходовой вал и винт.

Слева выше линии направляющих, расположена передняя бабка с коробкой скоростей и шпиндельным узлом. Ее входной вал соединен четырехрядной ременной передачей с установленным сзади двигателем. Слева выступает вперед корпус коробки подач. С торца открывается крышка ящика, в котором производится перестановка шестерен для изменения шага при нарезке резьбы.

Впереди, вдоль станины, перемещается фартук. На нем установлен суппорт с салазками и резцедержкой. Задняя бабка с нерабочего положения на правом краю, передвигается по направляющим в любое положение. Перед ней устанавливается съемный подвижный люнет для обработки длинных тонких валов.

Шкаф электрооборудования установлен слева за станиной. На станине, слева под направляющими, вплотную к коробке скоростей установлена кнопочная станция пуска и остановки станка. Рубильник включения в сеть находится на электрическом шкафу. Органы управления вынесены вперед и расположены максимально близко к узлам, которыми они управляют.

1Д63А Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 1Д63А — один из первых станков серии ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок 1Д63А разработан Московским станкостроительным заводом Красный Пролетарий в 1950 году. Конструкторская документация на станок впоследствии была передана на Рязанский станкостроительный завод РСЗ, кде началось производство станков 163 серии и на Тбилисский станкостроительный завод им. Кирова, где с 1968 года стали производиться более совершенные станки 1М63

Станок 1Д63А способен обрабатывать относительно крупные заготовки диаметром до 615 мм и длиной 1500 или 3000 мм.

Принцип работы и особенности конструкции станка

Передний конец шпинделя резьбовой М120 х 6, внутренний конус Морзе 5, отверстие в шпинделе 70 мм, диаметр обрабатываемого прутка 68 мм.

Шпиндель станка 1Д63А установлен на двухрядные роликовые подшипники спереди и в коническом роликовом подшипнике сзади. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником.

Шпиндель получает 18 ступеней частот прямого и обратного вращения от шестиваловой коробки скоростей в передней бабке станка. Установка нужной скорости осуществляется тремя рукоятками на передней стенке передней бабки.

Пуск, останов и включение ускоренного обратного хода осуществляется фрикционной пластинчатой муфтой. Муфта управляется рукоятками на станине у передней бабки и на фартуке.

На входной вал коробки соростей движение поступает через ременную передачу от асинхронного электродвигателя мощностью 10 кВт.

Коробка подач типа Нортон даёт возможность нарезать (без звена увеличения шага) с помощью ходового винта 1/2″:

- метрические резьбы с шагом от 1 до 14 мм

- дюймовые резьбы от 2 до 28 ниток на один дюйм

- модульные резьбы с модулями от 0,25 до 3,5

без смены шестерён на гитаре.

Коробка подач получает движение от коробки скоростей через гитару — сменные шестерни с приклоном. В переднюю бабку включены механизмы, дающие возможность изменить направление движения суппорта и ускорить это движение (увеличить шаг резьбы) в 4 и в 16 раз.

Для изготовления резьбы повышенной точности ходовой винт может быть подключен через сменные шестерни гитары помимо механизма коробки подач.

По ходовому валику суппорт получает подачи: продольные от 0,15 до 2,65 мм и поперечные от 0,05 до 0,90 мм за один оборот шпинделя.

Фартук суппорта токарного станка 1Д63А снабжен механизмом падающего червяка, который дает возможность автоматического включения подачи от ходового винта при нарезании резьбы в обоих направлениях и одновременно предохраняет станок от поломок в случае перегрузки. Отключение осуществляется с точностью 0,02 мм от упора на станине.

Токарные станки серии ДИП

Серия токарно-винторезных станков ДИП производилась на Рязанском станкостроительном заводе начиная с 1956 года. Данная линейка состоит и множества модификаций оборудования ДИП-200, 300 и 500, о которых мы поговорив в данной статье.

В материале будут рассмотрены конструктивные особенности и технические характеристики оборудования, его функциональные возможности, преимущества и недостатки, а также представлены соответствующие схемы и чертежи.

1 Станки ДИП — назначение и сфера применения

Токарный станок ДИП является одним из наиболее распространенных моделей токарно-винторезного оборудования на территории бывшего СССР. Данный агрегат имеет достаточно крупные габариты и вес, он спроектирован для работы с металлическими деталями средних и больших размеров в условиях индивидуальной эксплуатации и мелкосерийного производства.

Станок ДИП 300, являющийся самой востребованной моделью серии, а также его аналоги, способны выполнять следующие технические операции:

- точение (наружное и внутреннее), в том числе обработка конусов;

- сверление;

- растачивание;

- нарезание резьбы (метрического, дюймового и модульного типа).

За счет удачной конструкции станины и шпинделя, а также отличных как для своего класса технических характеристик, токарный станок ДИП позволяет эффективно обрабатывать детали как из черного, так и из цветного металла. Станки комплектуются резцами из быстрорежущей либо твердосплавной стали.

Плашка производителя на корпусе станка

Простая и надежная конфигурация суппорта является одним из главных достоинств данной серии. Во всех агрегатах предусмотрена возможность механического перемещения верхней части суппорта, которое позволяет обрабатывать и точить конуса большой длины. Сам суппорт может перемещаться в двух направлениях — продольном и поперечном, его автоматическая подача обеспечивается подключением к отдельному электродвигателю.

1.1 Станок ДИП-200 в процессе работы (видео)

2 Модельный ряд станков серии ДИП

Линейка токарного металлообрабатывающего оборудования ДИП состоит из 4-ех моделей станков:

- ДИП 200;

- ДИП 300;

- ДИП 500;

- 1м61 (универсальный).

Рассмотрим каждую из представленных разновидностей подробнее.

2.1 ДИП-200

Из всех модификаций токарных агрегатов станок ДИП 200 отличается наиболее компактными размерами. Данное устройство обладает оптимальным сочетанием жесткой станины и мощности двигателя, что обеспечивает минимальный уровень вибрации при работе и, как следствие, возможность высокоточной получистовой и чистовой обработки заготовок из металла, чугуна либо цветных сплавов.

Технические характеристики ДИП 200:

- высота центров — 20 см, расстояние между центрами — 75, 100 и 150 см;

- частота вращения шпинделя — 16-20 об/мин;

- количество скоростей — 18 шт;

- ход продольной подачи суппорта — от 0.12 до 2.15 мм/об, поперечной — от 0.03 до 0.55 об/мин;

- мощность двигателя — 3700 Вт.

В плане эксплуатационных характеристик — частоты оборотов, диапазону подач и мощности привода ДИП 200 существенно проигрывал большинству токарных станков того времени, что обуславливает достаточно быстрый выход данной модели из обихода. Среди критических недостатков также можно выделить отсутствие системы подачи охлаждающей жидкости и механизма ускоренного перемещения суппорта.

2.2 ДИП-300

В отличие от 200-ой модели, станок ДИП 300 можно встретить на заводах либо в металлообрабатывающих цехах и по сей день. Причиной тому является надежность и выносливость конструкции, а также неплохие технические характеристики, позволяющие выполнять высокоскоростное растачивание, сверление, нарезку резьбы и точение.

Станок ДИП 300 относится к группе крупногабаритного токарного оборудования, его вес составляет 4.3 тонны, а размеры рабочих поверхностей позволяют обрабатывать заготовки диаметром до 900 мм и массой в 2 т. В данной модели присутствует второй электродвигатель, отвечающий за продольно-поперечное перемещение суппорта. Мощность основного привода составляет 13000 Вт, частота оборотов 18-1800 в минуту.

Характерными особенностями станка ДИП 300 являются:

- увеличенная скорость вращения шпинделя на реверсном ходу (в 1.3 раза, по отношению к обычной), что обеспечивает возможность ускоренной нарезки резьбы;

- наличие 2-ух призменных направляющих на станине, повышающих пространственную жесткость конструкции;

- комплектация коробки передач электромагнитными муфтами, позволяющими изменять частоту оборотов шпинделя без выключения привода;

- повышенная безопасность работы благодаря наличию ограждения патрона и системе электрической блокировки шпинделя.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

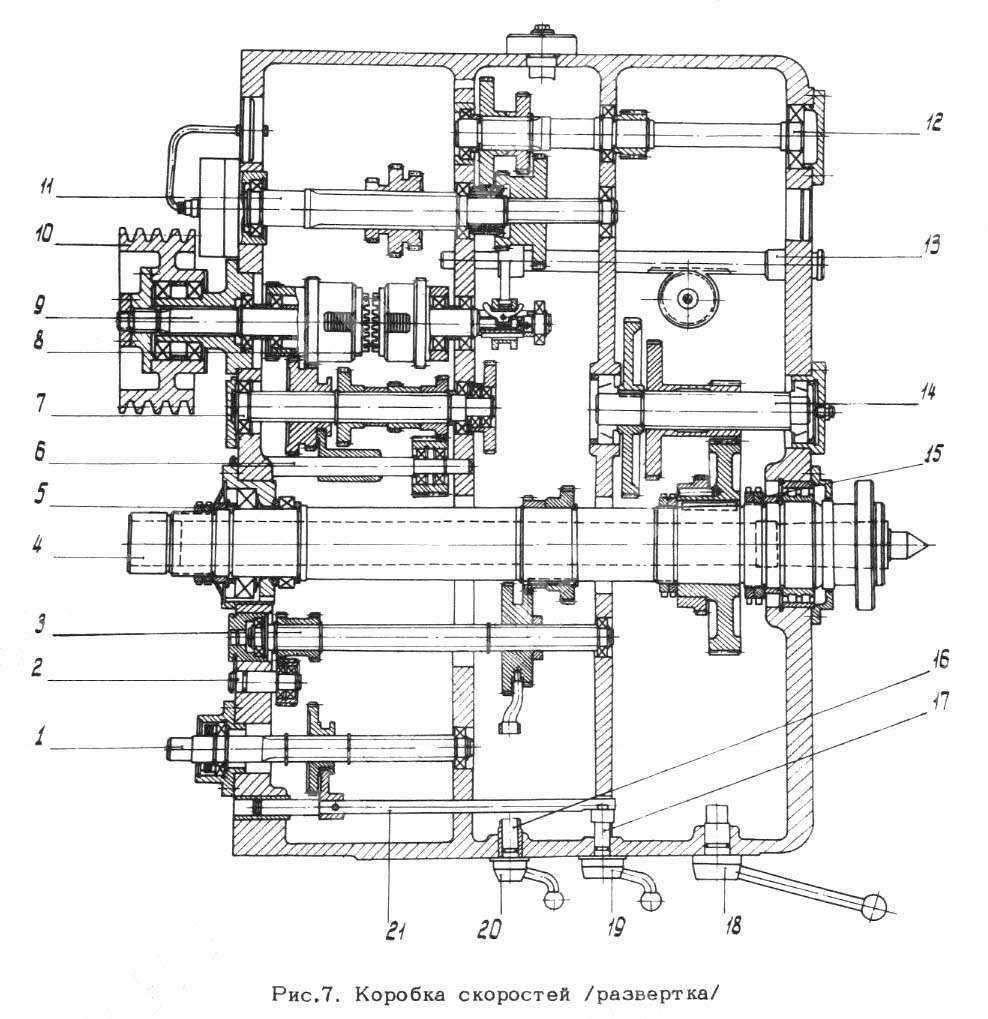

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

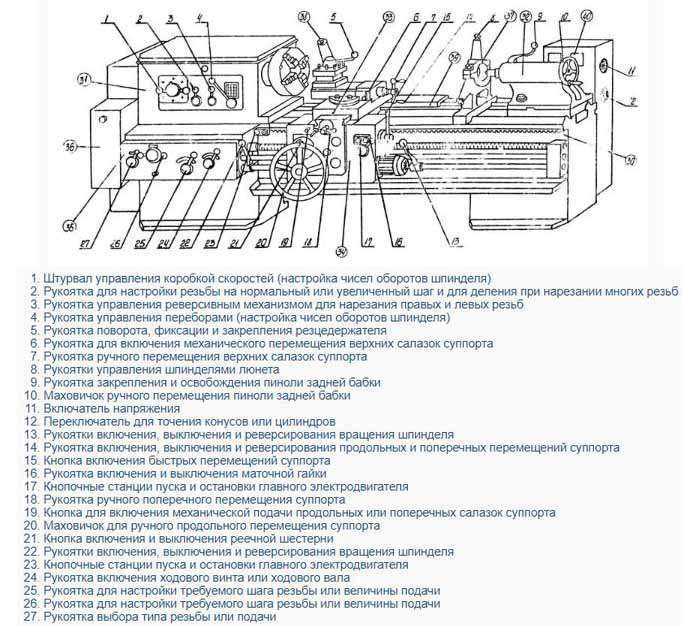

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.