Форма выпуска

В чистом виде Д16 практически не применяется, при этом осуществляется плакирование деталей, что сокращает риск их корродирования. Из Д16 могут быть изготовлены детали:

- в чистом виде;

- Т – с термообработкой (закалка и естественное старение);

- Т1 – с термообработкой (искусственное старение);

- М – подверженные отжигу;

- с плакированием (Д15ТА).

В качестве основных элементов выступают листы, уголки, плиты, прутья. Прутки с диаметром менее 100 мм имеют обязательную маркировку Т, в некоторых случаях – М. Листы изготавливают с нанесением на поверхность слоя чистого алюминия, что снижает степень коррозионной активности. Также изготавливают листы с маркировкой М и Т.

Алюминиевый сплав Д16Т подвержен коррозии в большей степени, чем другие аналогичные, поэтому он подвергается плакировке 2-4% слоем технического алюминия. Второй вариант покрытия – лак. Выбор типа зависит от условий эксплуатации, т.к. при повышенной температуре наиболее устойчивым к внешним факторам будет анодированный или плакированный лист. В качестве основного метода сварки используется точечный, максимальное распространение получили заклепочные и прочие соединения.

Вернуться к содержанию

Сплав Д16т

Д16т характеристики и расшифровка марки, сплав алюминия Д16т плотность, ГОСТ и другая информация.

Д16т – один из самых востребованных дюралюминиевых сплавов в судостроительной, авиационной и космической промышленности. Главное его преимущество заключается в том, что получаемый из него металлопрокат обладает:

- стабильной структурой;

- высокими прочностными характеристиками;

- в 3 раза более легким весом, чем стальные изделия;

- повышенным сопротивлением микроскопической деформации в процессе эксплуатации;

- хорошей механической обрабатываемостью на токарных и фрезеровочных станках, уступая лишь некоторым другим алюминиевым сплавам.

В связи с этим, изделия не требует дополнительной термообработки и позволяет избежать такой распространенной проблемы, как уменьшение размеров заготовок после естественной или искусственной закалки, которая характерна для изделий, выполненных из сплава Д16.

Сплав д16т: расшифровка марки

Химический состав дюралюминия Д16Т строго регламентируется ГОСТом 4784-97 и расшифровывается следующим образом:

- Д – дюралюминий;

- 16 – номер сплава в серии;

- Т – закаленный и естественно состаренный.

Дюралюминий Д16Т относится к алюминиевым сплавам системы Al-Сu-Mg, легируемым марганцем. Большую его часть составляет алюминий – до 94,7%, остальное приходится на медь, магний и другие примеси. Марганец увеличивает коррозийную стойкость сплава и улучшения его механические свойства, хотя и не образует с алюминием общих упрочняющих фаз, а лишь дисперсные частицы состава Al12Mn2Cu.

Негативно на характеристики д16т влияют включения железа, которое не растворяется в алюминии. Феррум кристаллизуется в дюралюминиевом сплаве в виде грубых пластин, существенно снижая его прочностные и пластичные параметры.

Кроме того, примеси железа связывают медь, в результате чего уменьшается прочность сплава, достигающих максимальных значений после естественного старения.

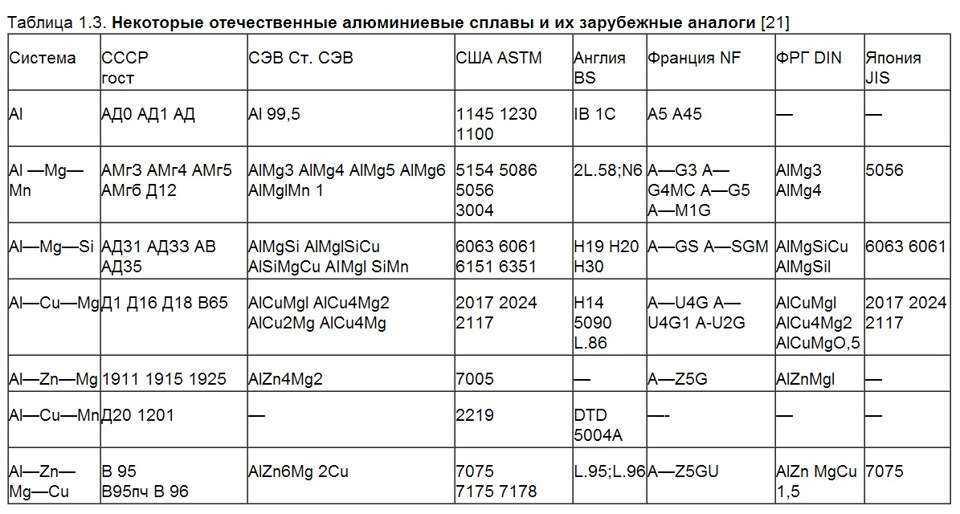

На западе существует аналог сплава Д16Т, плотность которого также равна 2,78 г/ кв. см., но маркируемого по-другому – 2024 т3511.

Термообработка сплава д16т

Дюралюминий Д16Т подвергается дополнительной обработке для улучшения его эксплуатационных качеств:

- В первую очередь проводится температурная закалка при 495-505 градусах. При более высоких температурах происходит пережог алюминия, приводящий к резкому снижению качественных характеристик сплава.

- Во-вторых, дюралюминий закаливается в холодной воде, причем большое влияние имеет температура охлаждающей воды. Самый оптимальный диапазон, при котором сплав достигает максимального сопротивления к межкристаллитной коррозии и питингу – 250-350 градусов.

- И в последнюю очередь дюралюминиевый сплав Д16Т подвергается естественному старению, которое проводится при комнатной температуре в течение 4-5 дней.

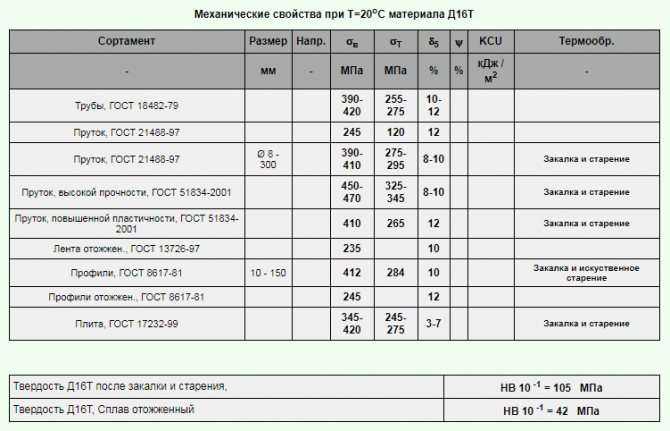

В результате после закалки и старения материал приобретает твердость, равную 125-130 НВ, которая является максимальной среди всех известных дюралюминов.

Сферы применения проката Д16Т

Ввиду высокой прочности, твердости и легкости, сплав Д16Т используется для изготовления различного металлопроката. Он востребован в различных промышленных областях:

- в конструкциях самолетов и судов и космических аппаратов;

- для изготовления деталей для машин и станков;

- для производства обшивки и лонжеронов автомобилей, самолетов, вертолетов;

- для изготовления дорожных знаков и уличных табличек.

Незаменимы трубы Д16Т при производстве нефтяного сортамента. Эксплуатационные колонны, собранные них способны обеспечить бесперебойную эксплуатацию скважины в течение 8 лет.

В отличие от стального трубного проката, дюралюминиевые трубы пластичны, легки в транспортировке, прочны и имеют гладкую поверхность.

Единственный минус труб Д16Т – склонность к коррозии при длительных нагревах, в агрессивной кислой или газовой среде.

Однако, данная проблема успешно решается с помощью неорганических ингибиторов, которые создают на поверхности труб толстую оксидную пленку и снижают их чувствительность к межкристаллитному разрушению.

У нас вы можете купить:

- Алюминиевые листы Д16АТ

- Алюминиевые плиты Д16Т

- Алюминиевые прутки Д16Т

Применение дюраля Д16.

Дюралюминий Д16 превосходно деформируется в горячем или холодном состоянии, позволяя получать трубы, прутки, профили, заклепки и листы.

Листы и прессованные заготовки нашли широкое применение в авиации. Из них изготавливают обшивку, детали каркасов, шпангоуты и тяги управления для самолетов. Трубы Д16, обладающие отличной пластичностью, используются во многих силовых конструкциях нефтяной, газовой, химической, энергетической и пищевой отраслях промышленности. Они превосходно подходят для возведения металлоконструкций, поскольку, в отличие от стальных труб, имеют множество достоинств – легкий вес, удобство при транспортировке, высокую пропускную способность, устойчивость к влаге и коррозии.

В последнее время легкосплавные трубы для бурения стали делать из плакированного или оксидированного дюралюминия Д16, так как он имеет меньшую чувствительность к надрезу, чем высокопрочные алюминиевые сплавы В95, а также обладает повышенной выносливостью в глинистом растворе.

Приобрести металлопрокат Д16: прутки, профили, трубы и листы Д16АТ в любом количестве можно у нас, сделав заказ на сайте или позвонив по телефону.

Дюралюминий Д16АТ – основной материал клинков “Зброевы фальварак”

Уже как 7 лет, с момента создания нашего объединения и все эти семь лет, мы работаем с дюралюминием, а именно, с маркой дюраля: Д16АТ. Который, наряду со сталью 65г, стал для нас основным материалом клинков.

Д16АТ данный вид материала попал в наши руки в первые дни основания мастерской, из него и появились наши первые клинки. С давних пор, в мире ролевых игр и исторического фехтования, считается, что Д16АТ, это наилучший материал для «относительно» безопасного клинка.

Внешне при полировке, дюраль Д16АТ фактически невозможно отличить от полированного стального клинка. И только специалист может понять разницу между этими двумя металлами.

За всю историю использования клинкового оружия из дюраля, не было ни одной случая тяжелой травмы от его применения. В то время, как стальное клинковое оружие постоянно таит в себе угрозу получения травмы.

Дюраль или дюралюминий — сплав алюминия, основными легирующими элементами которого являются медь (4,4% массы), магний (1,5%) и марганец (0,5%). Дюраль листовая отличается высокой прочностью, достигающейся за счет термообработки: закалки и естественного или искусственного старения. Также листы дюралевые характеризуют высокая статическая прочность — до 450-500 МПа, высокая усталостная прочность и вязкость разрушения.

Алюминий — долговечный, высокопрочный и легкий, устойчивый к коррозии, деформации и воздействиям внешней среды, эстетичный и простой в обслуживании алюминий является одним из самых востребованных металлов в современной промышленности.

Первое применение дюралюминия — изготовление каркаса дирижаблей жесткой конструкции. Один из распространенных теперь сплавов был получен в промышленных масштабах в 1911 году в немецком городе Дюрене. Новый сплав, названный в честь города дюралюминием, вскоре стал известен во всем мире.

Дюралюминий — основной конструкционный материал в авиации и космонавтике….

А также, как понятно из нашей статьи, в производстве клинков для ролевых игр, исторического фехтования и прочего…

Под маркой Д16АТ изготавливаются листы или плиты из дюралюминия Д16. Состояние материала поставки листового поката Д16АТ – твёрдое – после закалки и старения. Плакировка – нормальная.

Листы марки Д16АТ имеют наилучшие конструкционные показатели среди прочих видов поката из сплавов алюминия. В закалённом и естественно состаренном состоянии листы имеют наибольшую прочность в пределах до 80 ˚C, но так как при более высоких температурах механические показатели изделий из Д16Ат падают, в таких случаях применяется прокат их этого сплава после закалки и искусственного старения, которое, хотя и негативно сказывается на прочности материала, но предотвращает дальнейшую деградацию качеств в пределах о 120 ˚C.

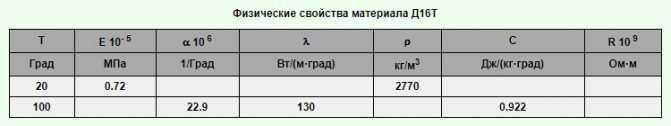

Химические и электротехнические свойства Д16АТ (Д16Т)

Химический состав сплава, из которого изготавливаются листы Д16АТ эквивалентен Д16Т по ГОСТ 4784-97. Д16 – термоупрочняемый сплав, который можно облагородить до или после изготовления детали. Что касается механических свойств материала, то после закалки и естественного старения, материал прибавляет к прочности и твёрдости более чем в два раза, что видно из указанной таблицы. Теплопроводность же и электропроводность после закалки и старения падают где-то в 1,5 раза.

Аналогам для производства клинкового оружия, может быть В95. Однако, на практике мы не использовали. Как вы можете увидеть по таблице, свойства Д16АТ и B95 схожи.

Клинки из дюраля значительно дешевле стальных, выглядят же, точно также как стальные. Прекрасный вариант для косплея, для ролевых игр, исторического фехтования и просто подарок.

7 лет работы доказывают верность моих утверждений!

Проходите в нашу галерею и смотрите, как это все выглядит: Оруженйная

Лист алюминиевый рифленый

Алюминиевый лист рифлёный очень часто используется при создании лестничных ступеней, перекрытий и переходов между конструкциями, эстакадами на предприятиях благодаря своей антискользящей поверхности.

Кроме того, не стоит сбрасывать со счетов возможность использования этого материала для отделки помещений: облицовка металлом поверхностей в производственных или складских помещениях позволяет обеспечить длительную эксплуатацию здания без необходимости ремонта даже в самых неблагоприятных условиях работы (при высокой влажности, присутствии агрессивных сред, возможных механических повреждениях и т.п.).

Алюминиевый рифлёный лист также отличается низким весом материала и матовой шероховатой поверхностью, которая благодаря выпуклому рисунку не допускает скольжения. Узоры на материале всегда располагаются под определённым углом по отношению друг к другу. Технические характеристики материала могут быть улучшены с использованием технологии анодирования или плакирования (нанесения на поверхность алюминия инородного металла для повышения коррозионной стойкости материала).

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Особенности сплава

Предельная эффективность от использования материала обеспечивается при эксплуатации в условиях повышенных температур. При этом нормальной средой будет диапазон 120-250 градусов. Кратковременный нагрев допускается до температуры 500 градусов, при дальнейшем росте материал теряет прочность, что приводит к отказу.

При температуре ниже 80 градусов обеспечивается устойчивость к образованию трещин, при переходе через данную границу появляется риск развития очагов коррозии между кристаллами сплава Д16Т. Чтобы исключить пагубный фактор, необходимо произвести термическую обработку. В результате повысятся не только антикоррозионные качества, но и прочность, пластичность.

По твердости и прочности при работе в нормальных условиях металл уступает сплаву ВД95Т1 даже после проведения термообработки. В температурном диапазоне 120-250 градусов происходит изменение характеристик в противоположную сторону. ВД95 может корродировать, если на него воздействует ток.

Вернуться к содержанию

Теплопроводность и плотность алюминия

В таблице представлены теплофизические свойства алюминия Al в зависимости от температуры. Свойства алюминия даны в широком диапазоне температуры — от минус 223 до 1527°С (от 50 до 1800 К).

Как видно из таблицы, теплопроводность алюминия при комнатной температуре равна около 236 Вт/(м·град), что позволяет применять этот материал для изготовления радиаторов и различных теплоотводов.

Кроме алюминия, высокой теплопроводностью обладает также медь. У какого металла теплопроводность больше? Известно, что теплопроводность алюминия при средних и высоких температурах все-таки меньше, чем у меди, однако, при охлаждении до 50К, теплопроводность алюминия существенно возрастает и достигает значения 1350 Вт/(м·град). У меди же при такой низкой температуре значение теплопроводности становится ниже, чем у алюминия и составляет 1250 Вт/(м·град).

Алюминий начинает плавиться при температуре 933,61 К (около 660°С), при этом некоторые его свойства претерпевают значительные изменения.

Значения таких свойств, как температуропроводность, плотность алюминия и его теплопроводность значительно уменьшаются.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

Chemical composition

| Standard | Mn | Cr | Si | Ni | Fe | Cu | Al | Ti | Zn | Mg |

|---|---|---|---|---|---|---|---|---|---|---|

| OST 1 90048-90 | 0.3-0.9 | — | ≤0.2 | ≤0.05 | ≤0.3 | 3.8-4.9 | The rest | ≤0.1 | ≤0.1 | 1.2-1.8 |

| TU 1-804-473-2009 | 0.3-0.9 | ≤0.1 | ≤0.5 | — | ≤0.5 | 3.8-4.9 | The rest | ≤0.15 | ≤0.25 | 1.2-1.8 |

| OST 1 92014-90 | 0.3-0.9 | — | ≤0.5 | ≤0.1 | ≤0.5 | 3.8-4.9 | The rest | ≤0.1 | ≤0.3 | 1.2-1.8 |

Al is the base. According to GOST 4784-97 the chemical composition is given for alloy D16. The total mass fraction of titanium + zirconium ≤ 0.20%, the mass fraction of each other impurity (not regulated) ≤ 0.05%, the total mass fraction of other impurities ≤ 0.15%. The chemical composition of the alloy D16h differs by the admittance of mass fractions of impurities: silicon ≤ 0.20%, iron ≤0.30%. According to OST 1 90048-90 the chemical composition is given for alloy D16h. Mass fraction of each other impurity (not regulated) ≤ 0.05%, total mass fraction of other impurities ≤ 0.10%. According to OST 1 92014-90 the chemical composition is given for alloy D16. Mass fraction of each other impurity (not regulated) ≤ 0.05%, total mass fraction of other impurities ≤ 0.10%.

Влияние примесей на механические свойства

Кроме основных легирующих элементов, в дюралюминии присутствуют небольшие количества примесей. Некоторые из них (железо и кремний) имеются в исходном первичном алюминии, другие (цинк и никель) попадают в сплавы при переплаве отходов, третьи (бериллий, титан и цирконий) вводят в сплавы специально в качестве технологических добавок.

В сплавах типа дуралюмин железо образует соединения, оказывающие охрупчивающее влияние. Железо соединяется с медью и уменьшает количество растворимой меди, которая упрочнеяет сплав при старении.

Кремний в этих сплавах увеличивает склонность к трещинообразованию при сварке (ВАД-1) и литье, особенно крупных слитков из сплавов Д16, Д19, понижает пластичность заклепок из всех сплавов. Для нейтрализации вредного влияния кремния при литье и сварке содержание железа в сплавах должно в 1,1–1,5 раза превышать содержание кремния.

Для получения высокой пластичности литого и деформированного материала, а также для повышения вязкости разрушения содержание железа и кремния должно быть минимальным.

Никель образует нерастворимые фазы с медью и железом, уменьшает пластичность и прочность термически обрабатываемых сплавов, улучшает твердость и прочность при повышенных температурах и понижает коэффициент линейного расширения.

Совместное присутствие железа и никеля в сплавах системы Al-Cu-Mg обеспечивает повышение механических свойств при комнатной и повышенных температурах по сравнению со сплавами, содержащими либо железо, либо только никель. Положительное влияние совместного содержания железа и никеля связано с образованием нерастворимой фазы FeNiAl9, в которой отсутствует медь.

В дюралюминах Д1, Д16 и др, содержащих железо и кремний в виде примесей, при введении никеля фаза FeNiAl9 не образуется. Небольшие количества цинка (0,1—0,5 %) не влияют на механические свойства рассматриваемых сплавов при комнатной температуре и значительно понижают их жаропрочность. Примесь цинка в количестве 0,1—0,3 % увеличивает склонность к трещинообразованию при литье и сварке.

Бериллий в небольших количествах (около 0,005 %) предохраняет сплавы с высоким содержанием магния (1,5 % и более) от окисления при литье и термической обработке, не оказывая влияния на механические свойства как при комнатной, так и при повышенных температурах.

Бериллий входит в состав окисной пленки, состоящей в этих сплавах главным образом из окиси магния, способствует ее упрочнению и, следовательно, уменьшает дальнейшее окисление сплава.

Более высокое содержание в сплавах бериллия (0,1— 0,5 %) требует особых мер предосторожности при плавке и литье из-за его токсичности. Литий увеличивает прочность при комнатной и повышенных температурах, понижает плотность и увеличивает модуль упругости, но снижает пластичность. Литий увеличивает прочность при комнатной и повышенных температурах, понижает плотность и увеличивает модуль упругости, но снижает пластичность

Литий увеличивает прочность при комнатной и повышенных температурах, понижает плотность и увеличивает модуль упругости, но снижает пластичность.

Хром, как и марганец, повышает температуру рекристаллизации сплавов. Выделения частиц, содержащих хром, имеют игольчатую форму и в большей мере, чем марганцовистые, снижают характеристики разрушения. Хром в присутствии марганца, железа и титана может выпадать в виде грубых составляющих фазы СгAl7. В промышленные сплавы типа дуралюмин хром не добавляют. Титан, в алюминиевых сплавах применяется в основном для измельчения зерна литого металла. Природу способности титана измельчать литое зерно объясняют образованием в расплаве зародышей, служащих центрами кристаллизации. По данным одних авторов, эти зародыши — алюминид титана, по данным других авторов,— карбид титана. В присутствии бора такими зародышами будут частички борида титана.

Цирконий в небольших количествах, так же как и титан, является модификатором. Добавка циркония практически не влияет на прочностные свойства холоднодеформированных полуфабрикатов из сплавов, содержащих марганец, и несколько повышает их у сплавов без марганца. Цирконий аналогично марганцу, но при значительно меньшем содержании повышает температуру рекристаллизации сплава, что способствует получению нерекристаллизованной структуры и высокой прочности горячепрессованных полуфабрикатов.

Термообработка сплава д16т

Дюралюминий Д16Т подвергается дополнительной обработке для улучшения его эксплуатационных качеств:

- В первую очередь проводится температурная закалка при 495-505 градусах. При более высоких температурах происходит пережог алюминия, приводящий к резкому снижению качественных характеристик сплава.

- Во-вторых, дюралюминий закаливается в холодной воде, причем большое влияние имеет температура охлаждающей воды. Самый оптимальный диапазон, при котором сплав достигает максимального сопротивления к межкристаллитной коррозии и питингу – 250-350 градусов.

- И в последнюю очередь дюралюминиевый сплав Д16Т подвергается естественному старению, которое проводится при комнатной температуре в течение 4-5 дней.

В результате после закалки и старения материал приобретает твердость, равную 125-130 НВ, которая является максимальной среди всех известных дюралюминов.

Плотность дюралюминия

Этот физический параметр необходим для расчета теоретической массы изделий. Дюраль, плотность которого вычисляется посредством переводного коэффициента, согласно ГОСТ 21488-97, может отклонятся по весу при взвешивании.

Плотность дюралюминия Д16Т соответствует показателю для Д16 и коэффициент перевода 1.03. Из таблицы или рассчитав, получается значение 2.78 г/см3. Что довольно близко к плотности самого алюминия: 2.7 г/см3.

Удельный вес дюралюминия также может использоваться для расчетов окончательной массы изделий или количества материалов необходимых для изготовления.

Для некоторых изделий не понадобится даже удельный вес дюрали. Например, ГОСТ 18475-82 содержит данные по трубам стандартного диаметра с вариативностью по толщинам стенок: одному погонному метру соответствует числовое значение веса в кг.

Если же подойти формально к понятию: удельный вес дюрали Д16Т, то его можно вычислить из следующего выражения:

γ=P/V, – где Р=mg (вес куска металла) и V-объем предмета.

Дюралюминий: особенности

Само наименование сплава пошло от торговой марки Dural, под которой был начат его выпуск. В русский язык оно пришло в начале двадцатого века и обозначает целую группу сплавов с алюминием в основе. Могут встречаться различные формы, например «дуралюминий» и «дюраль».

Области применения дюралюминия

Формула успеха дюралюминия была проста. Лёгкий вес и прочность нового продукта способствовали его быстрому распространению. Первым большим его применением стали конструкции каркаса дирижабля. Показал он себя отлично, и со временем ему находили место во всё больших отраслях машиностроения.

Авиастроители по достоинству оценили дюраль, и она быстро стала основой самолётостроения, а также в будущем основным конструкционным материалом в производстве космической техники.

Её применяют в производстве поездов. Дюралюминий в наши дни можно встретить даже на кухне в виде многочисленных бытовых предметов. А также активно используется дюралюминиевая фольга, в которой продают кондитерские изделия.

Активно используется сплав и в строительстве. Различные трубы, листы являются частями конструкций зданий.

Используется дюраль и в автомобилестроении, помогая инженерам уменьшить вес машины, улучшая технические показатели автомобиля. Благодаря устойчивости к высоким температурам, её можно использовать и для внутренних механизмов двигателя.

Дюралюминий лучше переносит вибрацию, чем сталь, что позволило применять его в буровых работах.

Можно заметить, что не все сплавы дюралюминия пригодны для сварки. Например, при строительстве самолётов для создания конструкций из деталей дюралюминия используются заклёпки. Они могут делаться из того же сплава дюралюминия, только пригодного для сварочных работ.

Дюраль: состав сплава

С течением времени состав сплава дюрали совершенствовался, появилось множество новых видов, их различия как в составе примесей, так и способе последующей обработки.

- Al+Cu+Mg. Этот тип называется дюралюмином. В зависимости от концентрации меди и марганца в сплавах меняются и его общие свойства и характеристики. Данный вид не имеет дополнительной защиты от коррозии, потому для его эксплуатации необходимо дополнительное покрытие для защиты от влаги.

- Al+Mg+Si. Такой тип называется «авиаль». Добавление к алюминию частей магния и кремния повысило коррозионную стойкость сплава. Для получения своих свойств сплав проходит термообработку при температуре около пятисот градусов по Цельсию и охлаждается в воде с температурой двадцать градусов с естественным старением около суток. Такая обработка позволяет эксплуатировать сплав в условиях повышенной влажности и под напряжением.

- Al+Mg, Al+Mn. Этот сплав имеет название «магналии». При его производстве не используется термическая обработка. Основными его плюсами является повышенная устойчивость к коррозии и хорошая пригодность к сварочным и паяльным работам.

Состав дюралюминия в процентах можно рассмотреть на примере состава сплава дюралюминий д16:

Al (Алюминий): 91 — 94.7%.

- Cu (Медь): 3.7−4.9%.

- Fe (Железо): 0.5%.

- Si (Кремний): 0.5%.

- Zn (Цинк): 0.25%.

- Mg (Магний): 1.1 — 1.8%.

- Cr (Хром): 0.1%.

- Mn (Марганец): 0.4% – 0.9%.

- Ti (Титан): 0.15%.

Могут добавляться маркировки, зависящие от форм выпуска сплава:

- «Т» — закалка в естественных условиях.

- «Т1» — после процесса искусственного старения.

- «А» — после покрытия специальными лаками и анодирования.

Свойства дюралюминия

Не смотря на попытки борьбы с коррозией путём добавления марганца и магния, дюралюминий все же ей подвержен и подвержен достаточно, чтобы на это обратить внимание. Потому, при эксплуатации необходимо защитить его при помощи какого-либо покрытия

Защита должна быть настолько тщательной, насколько это возможно.

Дюраль отличается небольшим весом при большой прочности. Благодаря этому её и используют как основной конструкционный материал в космонавтике и авиации. Используется также в авиастроении, при производстве скоростных поездов и различных других областях машиностроения.

Средняя плотность дюралюминия 2500−2800 килограмм на кубический метр.

Дюралюминиевый сплав, в отличие от алюминия чистого, хорошо подходит к сварочным работам.

Обладает высокой устойчивостью воздействиям среды и низкой уязвимостью к разрушению.

Появление такого лёгкого и прочного материала позволило поднять машиностроение на новый уровень и построить такие технические проекты, которые ранее казались неосуществимыми.