Изготовление шкивов без токарного станка или делаем шкивы на коленке

Стандарты устанавливают 3 типа конструкций:

- монолитные (до 100 мм);

- дисковые (от 80 до 400 мм);

- со спицами (от 180 до 1000 мм).

Посадочные отверстия бывают конической и цилиндрической формы. Стандартное количество канавок не превышает 8. Для того чтобы снизить изнашивание резиновых ремней, рабочая поверхность канавок шлифуется.

Основным материалом, который используется для изготовления, является алюминий или дюраль. Они считаются наиболее оптимальными, так как имеют хороший уровень прочности и меньше всего подвергают ремень износу. Можно встретить в продаже шкивы из текстолита, пластмассы, фанеры.

Типы и конструктивные особенности шкивов коленвала

В двигателях используется два основных типа шкивов коленвалов, которые отличаются конструкцией и назначением:

— Ручейковые шкивы под клиноременную передачу; — Зубчатые шкивы под зубчатый ремень.

Ручейковые шкивы — это классическое решение, которое используется на двигателях внутреннего сгорания с самого их появления. Внешняя поверхность такого шкива имеет один или несколько ручьев V-образной формы, в которые входит ремень соответствующей формы (клиновый или поликлиновый). Такие шкивы используются только в клиноременных передачах, в которых нет необходимости точной установки коленвала и агрегатов друг относительно друга. К таким передачам относятся привод водяной помпы, генератора, компрессора кондиционера, воздушного компрессора, вентилятора и насоса ГРМ.

Зубчатые шкивы — это современное решение, которое находит применение на двигателях последние два-три десятка лет. Такие шкивы используются в передачах с зубчатыми ремнями, которые заменяют цепной привод ГРМ. Зубчатые шкивы коленвала и агрегатов и соединяющий их зубчатый ремень обеспечивает определенное положение агрегатов друг относительно друга. В большинстве случаев зубчатый шкив используется для привода ГРМ и водяной помпы, а привод остальных агрегатов осуществляется отдельной клиноременной передачей.

Самостоятельное изготовление шкива

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

Общие рекомендации

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Лучше всего в тяжелых условиях повседневной работы проявляют себя шкивы, сделанные из металла, но их изготовление требует специального оборудования и высоких навыков токаря. Средней по качеству и сложности создания (по сравнению с металлом и деревом) является самоделка, выполненная из фанеры. Такую деталь можно использовать и при ремонте заводского станка, и в процессе создания собственного аппарата.

Шкив для любого станка можно выполнить без привлечения токаря. Для этого рекомендуем взять фанерный лист с толщиной около 10 миллиметров и придерживаться следующих инструкций:

Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик

В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка

Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Стоит отметить, что таким же образом можно делать не только приводной шкив, но фланец для наждачной бумаги и другие типы насадок. Кроме того, в ходе самостоятельного изготовления шкива необходимо учитывать и тип ременной передачи, который будет использоваться на станке. Если передача будет зубчатой, то и шкив следует сделать зубчатым. Формирование такой детали будет занимать намного больше времени, ведь на заготовке придется еще делать и зубья.

: как сделать шкив?

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

Расплавленный алюминий выливаем в форму.

Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

Делаем в нашем шкиве отверстие дрелью.

Самостоятельное изготовление

В случае невозможности приобретения готового шкива профессиональные мастера советуют изготовить данную деталь самостоятельно.

Для изготовления шлицевого шкива в домашних условиях необходим токарный станок и металлическая заготовка. За помощью можно обратиться в токарные мастерские, где профессиональные токари обязательно помогут выточить необходимую деталь.

В случае невозможности достать металлическую заготовку специалисты советуют использовать кусок фанеры.

Необходимые инструменты:

- электрический лобзик;

- фрезер;

- циркуль;

- электрическая дрель.

Этапы изготовления:

- приобретение необходимой заготовки;

- вычерчивание круга нужного диаметра;

- высверливание центрального отверстия;

- выпиливание лобзиком круга строго по намеченной линии с отступом от черты на 20-25 мм;

- шлифовка полученной заготовки мелкой наждачной бумагой;

- вырезание канавки для ремня с помощью фрезы необходимого размера;

- установка готового изделия в мотоблок;

- устранения всех дефектов и неточностей.

Данная деталь из фанеры имеет короткий срок эксплуатации и требует постоянной проверки и замены в случае необходимости.

Устанавливать самодельные детали можно только на те мотоблоки, в которых данная манипуляция предусмотрена разработчиками.

Специалисты рекомендуют прибегать к самостоятельному изготовлению шкива только в самых крайних случаях и при возможности сразу заменить деталь, изготовленную в промышленных условиях на специальном оборудовании.

Для продления сроков эксплуатации мотоблока специалисты рекомендуют знать и применять несколько основных правил ухода за шкивом:

- регулярная проверка и очистка защитного кожуха от камней, частиц пыли, земли и другого мусора;

- постоянная проверка надежности крепления детали к оси для предотвращения износа резьбы;

- соблюдения всех правил и норм эксплуатации электрического устройства;

- проверка соосности лазерным уровнем;

- проверка устройства на наличие механических повреждений, а также трещин и царапин.

Для предупреждения развития коррозийных процессов после эксплуатации необходимо мотоблок поставить в сухое и проветриваемое помещение, защищенное от попадания различных осадков.

Для того чтобы снять шкив и исправить биение стартера, надо сначала уменьшить ход, снизить скорость, а потом полностью остановить аппарат.

Перед началом процесса выполнения запланированных работ надо обязательно проверить исправности всех элементов мотоблока для предупреждения возникновения неприятных ситуаций, которые могут привести к поломке всего мотоблока.

Специалисты рекомендуют регулярно проводить комплексную проверку всего аппарата, которая обязательно окажет влияние на сроки эксплуатации всех частей, в том числе и шкивов.

Основные мероприятия комплексного технического осмотра:

- регулярная чистка всех рабочих узлов;

- проверка воздушных фильтров;

- регулярная замена деформированных деталей;

- проверка свечей зажигания;

- смена масла;

- смазка деталей системы управления;

- регулировка сцепления;

- смена глушителя;

- регулировка натяжения ремней.

Мотоблок – универсальный аппарат, который используется не только фермерами, но и обычными жителями, имеющими приусадебные участки. Данный агрегат является многофункциональным прибором, дающим возможность убирать снег, косить траву и газоны, перевозить грузы, качать воду и убирать улицы. Для выполнения различных видов работ достаточно просто поменять навесное оборудование. Данный процесс занимает небольшой отрезок времени и имеет несложную технологию. Стабильную работу аппарата обеспечивает большое количество различных деталей. Одним из наиболее важных элементов в мотоблоке является шкив. Простая деталь круглой формы является связующим звеном между мотором и движущимися элементами. Именно от работы шкива зависит весь процесс выполнения работ.

О том, как заменить шкив редуктора и передней сцепки на мотоблоке «Нева» МБ-2, смотрите в видео ниже.

Виды шкивов

За тысячелетия применения конструкторы разработали множество конструкций шкивов ременных передач. Их классификация проводится по различным признакам.

По типу применяемого ремня различают:

Клиновидные

Самый распространенный вид изделия. Применяются с клиновидными ремнями. Боковые щеки дают дополнительную площадь зацепления, увеличивая возможности передачи по крутящему моменту и скорости вращения.

Наклон канавки обязательно указывается на чертеже детали.

Для того, чтобы снизить габариты передачи или повысить ее мощность, параллельно запускают несколько ручьев. Такие шкивы называются многоручьевыми, они имеют соответствующее количество канавок. Иногда на такой шкив надевают единый ремень с несколькими клиновидными выступами. Это поликлиновая передача.

На чертеже допустимо дать подробно изображение одной канавки и указать их количество. Детализация остальных на чертеже не требуется

При аварийном превышении допустимой нагрузки начинается проскальзывание, защищающее оборудование от повреждения.

Клиноременные передачи позволяют передавать наибольший крутящий момент.

Зубчатые

На внутренней поверхности ремня имеются зубчатые выступы, соответствующие их по шагу зубья сделаны и на поверхности обода. Зубчатоременные пары не проскальзывают и могут передавать больший крутящий момент. Они отличаются также точностью передачи углового положения вала, поэтому применяются в газораспределительных механизмах двигателей внутреннего сгорания. Оборотной стороной является отсутствие защитной функции от перегрузок. Обод изготавливается путем фрезерования. Встречается и изготовление методом обкатки. На чертеже детали обязательно следует указать точные параметры зуба, его шаг, высоту, профиль.

Плоскоременные

Классическая конструкция, применявшаяся в самых первых передачах. Гасит вибрацию и динамические нагрузки от ведущего вала. Отличаются низкой шумностью, ограниченным моментом и скоростью вращения.

С помощью дополнительных роликов можно связывать ведомые и ведущие валы, находящиеся в разных плоскостях, не соосные, изменять направление вращения. Таким образом можно заменить карданные и червячные передачи. Чертеж такого изделия наиболее простой, однако на нем следует указать радиусы сопряжения обода и щечек, если они предусмотрены. Иногда щек не предусматривают, а профиль обода делают выпуклым. В этом случае на чертеже следует указывать его радиус.

Круглоременные

Проточка в ободе имеет полукруглый профиль. Такие ременные передачи используют при небольших предаваемых моментах и скоростях вращения. Они также позволяют изменят направление вращения и связывать оси, находящиеся в разных плоскостях. На чертежах таких деталей указывается лишь радиус проточки канавки.

Вариаторные

Это наиболее сложные по конструкции устройства. обод выполнен в виде конуса с конической перемещающейся щекой. Клиноременное кольцо имеет возможность перемещаться по конусу в осевом направлении, с меньшего радиуса на больший. Второй шкив имеет обратную конусность, и привод при этом на нем перемещается с меньшего радиуса на больший. При этом передаточное число передачи меняется. Щеки обеих шкивов могут двигаться и в обратном направлении, меняя передаточное число в обратную сторону.

Преимущество конструкции заключается в том, что передаточное число можно менять без остановки вращения и не снимая с привода нагрузки. По чертежу бывает сложно понять принцип действия устройства. Трехмерное моделирование позволяет дополнять модели кинематическими симуляциями, наглядно демонстрирующими взаимодействие деталей механизма.

Различают шкивы и по способу размещения на валу:

- Под втулку. Позволяют путем подбора втулки соответствующего внутреннего диаметра закрепить привод на любом стандартном валу. При повреждении посадочного места достаточно заменить втулку, что облегчает и ускоряет ремонт.

- Под расточку. Выпускаются с маленьким центральным отверстием. Его растачивают или рассверливают под диаметр вала. В случае повреждения сложно отремонтировать.

- Под фиксированный диаметр. Обычно снабжаются проточкой под шпоночное крепление или шлицами. Очень простой и быстрый монтаж и демонтаж. Требуют точного соответствия диаметров. Допускают изготовление облеченных деталей.

Изготовление шкива своими руками

Существует несколько методов, позволяющих самостоятельно изготовить шлицевой шкив для мотоблока. Наиболее простой способ заключается в вытачивании детали. Для этого следует выбрать подходящую заготовку, и обработать ее на токарном станке. Если в вашем распоряжении нет специализированного станка, то изготовление детали можно заказать в токарной мастерской. Однако следует учитывать, что шкив для мотоблока – элемент достаточно габаритный, поэтому мастеру будет довольно трудно найти подходящую заготовку для вытачивания элемента. В таком случае шкив можно сделать самостоятельно, а фланец для него заказать у мастерской.

Второй метод более сложный в исполнении. Для работы необходимо заранее подготовить лист фанеры, электрический лобзик, дрель и ручной фрезер. Порядок действия выглядит следующим образом:

- В первую очередь вырежьте из фанеры заготовку подходящего диаметра;

- Возьмите циркуль и нарисуйте на заготовке круг. В центре него проделайте отверстие;

- При помощи электрического лобзика выпилите диск. При этом расстояние от края диска до крайней черты фанеры должен составлять примерно 2–3 см;

- Чтобы придать вырезанному диску идеально круглую форму, закрепите в его центральном отверстии дрель с предварительно надетым на сверло болтом, и отшлифуйте заготовку при помощи мелкозернистой наждачной бумаги;

- Далее сформируйте место, на котором будет натягиваться ремень. Сделать это очень просто при помощи ручного фрезера. Надежно зафиксируйте диск на верстаке при помощи саморезов, и выберите канавку для ремня, предварительно подобрав подходящую для работы фрезу;

- После изготовления шкива сделайте замеры его посадочного места на валу мотора и просверлите внутри детали отверстие нужного диаметра.

Готовую деталь можно установить на мотоблок. При эксплуатации агрегата помните, что шкив из фанеры не сможет прослужить длительное время, поэтому регулярно проверяйте его на наличие повреждений или деформаций. При появлении первых дефектов немедленно замените шкив новым элементом. Изготовленную таким способом деталь можно устанавливать на мотоблоки Салют и Нева различных модификаций. Конструкция этих агрегатов позволяет монтировать шкивы, изготовленные из любых материалов.

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Для того чтобы подобрать в магазине или в сети шкив для мотоблока, вам необходимо знать несколько параметров этого изделия. Шкив ведомый предназначен для передачи вращательного движения двигателя к навесному оборудованию мотоблока посредством ремня. С помощью этой детали можно увеличить или уменьшить число оборотов механизмов мотоблока.

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла. В ходе создания предметов быта нередко требуется резчик по металлу или пресс.

- Усовершенствование обработки древесины. Даже чтобы построить небольшой сарай или сделать деревянную полочку для дома, необходима электропила и другие деревообрабатывающие приспособления.

Токарный станок своими руками

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

Самостоятельно собранный сверлильный станок

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

1 из 4

Сверлильный станок из подручных инструментов

Инструмент для загиба профильных труб Станок для холодной ковки

Инструмент для заточки лезвий

Как изготовить фанерный шкив в домашних условиях

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Читать дальше: Toyota motor manufacturing russia

Изготовление изделия дома

Есть несколько способов, как сделать шкив своими руками, и мы расскажем вам некоторые из них.

Самый простой способ изготовления в домашних условиях — с помощью токарного станка. Необходимо подобрать подходящую заготовку и просто по размерам выточить деталь.

Для второго способа изготовления вам потребуется фанера толщиной не менее 20 мм, ручные фрезер и лобзик, дрель.

Для начала необходимо изготовить из фанеры диск нужного диаметра. С помощью циркуля рисуем круг и делаем отверстие в центре него. Далее с помощью лобзика выпиливаем диск с запасом 2-3 мм от черты.

Для того чтобы диск имел безупречную круглую форму, мы зажимаем его в дрели через центральное отверстие с помощью болта и гайки и шлифуем на наждачной бумаге, обрабатывая все неровности.

Следующим этапом будет формирование посадочного места для ремня. Для этого используем ручной фрезер. Закрепляем диск на верстаке с помощью саморезов и, подобрав подходящую фрезу, выбираем канавку для ремня. Итак, шкив готов. Вам необходимо будет измерить посадочный диаметр шкива на оси двигателя и просверлить необходимое отверстие.

Если вы не имеете под рукой токарного станка, эту деталь можно заказать у знакомого токаря, но шкив ведомый для мотоблока имеет внушительные размеры, и чаще всего заготовку такого диаметра для вытачивания найти очень сложно. Поэтому мы рекомендуем изготовить его своими руками, а фланец заказать.

Из какого металла изготовить шкив?

Чтобы понять, из какого материала должен быть изготовлен шкив, необходимо разобраться с его предназначением.

Шкив представляет собой фрикционное колесо, предназначенное для передачи крутящего момента от двигателя к вращающемуся валу посредством каната или ремня. Передача движения может быть как длинной, так и короткой. А так же — с разным усилием. Нагрузка может быть постоянной, а может быть динамически меняющейся.

Из этого следует, что изготавливать шкивы стоит из чугуна или стали. Как правило, подходит обычная сталь 40. Эти металлы обладают высокой износостойкостью повышенной прочностью.

Изготовление шкивов по чертежам выполняется по следующей схеме:

- отрезка заготовки на токарном станке

- обработка (подрезка) торца

- прорезание отверстия по центру заготовки

- расточка центрального отверстия до нужного диаметра

- нарезание канавок

- нарезание резьбы

ООО «МИКРОН» выполняет токарные работы по изготовлению шкивов на заказ. Для получения более полной информации или оформления заказа Вы можете обратиться к специалистам компании.

Шкив — это очень важная часть любого станка, позволяющая регулировать скорости и нагрузку на двигатель. Самостоятельное изготовление шкива хорошо тем что можно сделать шкив именно того размера, какой необходим и строго для вала имеющегося двигателя. Рекомендуется изготавливать шкивы металла или текстолита. Не рекомендуется изготавливать шкивы из дерева, так как в результате нагрева и расклинивающих сил такой шкив выйдет из строя. Шкив из фанеры — это нечто среднее между металлическим и деревянным, прост в изготовлении и достаточно прочен. Такой шкив можно использовать при изготовлении самодельных станков.

Итак, необходимо выпилить из фанеры три круга, два побольше один поменьше. Для этого сначала размечаются круги циркулем (центры кругов должны быть тоже хорошо заметны) и вырезаются лобзиком. Центры просверливаются в соответствии с диаметром вала, на который шкив будет посажен. Для удобства дальнейшей работы круги можно посадить на винт и затянуть гайкой, либо склеить. Далее круги стягиваются шурупами, как показано на рисунке. Зажимающий почти готовый шкив вставляется в патрон дрели, после чего вращающийся дрелью шкив обрабатывается узким напильником и наждачной бумагой. Сделанный шкив можно проолифить. Всё, шкив готов! Крепление шкива на вал делается по обстоятельствам

При изготовлении шкива, важно следить, чтобы цент тяжести был на оси вращения, иначе не избежать вибрации. Если у Вас есть зубчатый ремень, для него можно сделать зубчатый шкив

Для этого, до сборки, нарезаются зубья у центрального круга (конечно, это очень трудоемкий процесс). Круги можно скрепить и винтами, через сквозные отверстия. Если нужен маленький шкив или есть толстая фанера, то шкив можно сделать из одного круга, вырезав его лобзиком, насадив на винт и сделав канавку прикладывая узкий напильник к вращающемуся на дрели кругу. По такому принципу можно делать шкивы и из других материалов, например из текстолита.

Шкив — важная деталь ременной передачи. Она передает вращение ведущего вала на ведомого, а также позволяет менять число оборотов. Ременная передача распространена среди бытовой техники, станков малой и средней мощности, в различных двигателях внутреннего сгорания. Для самодельных конструкций шкив можно изготовить самостоятельно, для этого понадобится домашняя мастерская и навыки работы с деревом, пластиком, металлом.

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Изготовление шкива

Думал — временно, найду настоящий и заменю. Но потом стало ясно, что в этом нет никакой необходимости. Он у меня работает безотказно уже 7 лет ничуть не хуже любого металлического. Рассчитал диаметр шкива, остальные размеры взял от ведущего шкива на имевшемся электродвигателе мощностью 600 Вт. Выпилил из фанеры нужной толщины круглый диск — средний. Затем два крайних — из 10-ти мм фанеры. В центре каждого диска просверлил отверстия диаметром 3 мм. На шлифовальном круге обработал наружную кромку малого диска, а у больших снял фаску с одной из сторон. Затем склеил все три диска, вставив в центральные отверстия стержень диаметром 3 мм. Дополнительно стянул четырьмя шурупами с каждой стороны, как показано на рис. В готовом шкиве в центре рассверлил отверстие до нужного диаметра. Готовый диск насадил на дрель с соответствующей оснасткой. Зачистил его напильником и наждачной бумагой при вращении. И, конечно, проолифил. На этом я закончил работу и поставил шкив на станок. Закрепил шкив прижимной гайкой со стопорной шайбой. Станок получился отличный. Я пилю на нем дерево толщиной до 50 мм любых линейных размеров. Шкив при этом ведет себя идеально.

Уважаемый посетитель, Вы прочитали статью «Шкив из фанеры», которая опубликована в категории «Разное». Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми. Заработайте на своих знаниях. Отвечайте на вопросы и получайте за это деньги!

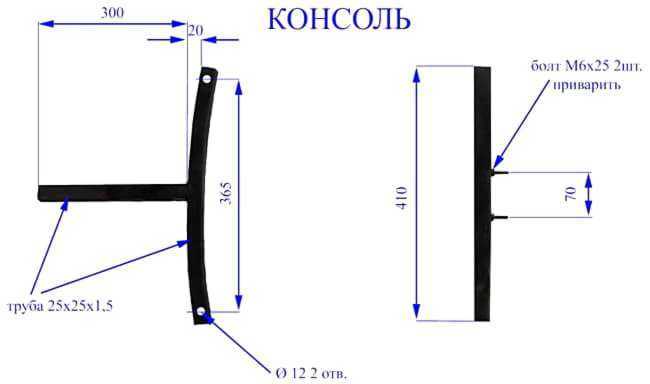

Осталась консоль

Консоль собирается просто. Детали свариваются по чертежу. Предварительно одну трубу нужно согнуть с помощью ручного трубогиба или просто зажав надежно в тисках.

После сварки зачистить швы и подвергнуть чернению для предотвращения коррозии. А можно покрасить эмалью.

Вот что в итоге должно у вас получиться.

Самодельный гриндер в собранном виде без ленты

Если вам понадобиться изменять предельные скорости шлифования то, как вариант, можно изменить диаметры роликов.

Расчёт диаметра ведущего шкива проводится по этой формуле: D=V x 1000 x 60 / π x N

Или воспользоваться частотным регулятором для смены оборотов. Вариантов для реализации много, главное желание сделать все своими руками и не боятся трудностей.

Характеристики и области применения шкивов для мотоблоков

Одной из основных и очень важных деталей в мотоблоке является шкив. Эта запчасть, отвечающая за направления усилия, которые продуцирует мотор. Посредством ремня энергия, исходящая от двигателя через шкив мотоблока, передает передается к навесным механизмам мотоблока, что, в свою очередь, обеспечивает контроль их вращения и движение всего мотоблока в целом.

Существует некая классификация данных изделий. Их различают:

- по размерам;

- по материалу, из которого изготовлен шкив на мотоблок;

- по типу изготовления детали;

- по форме отверстий для посадки на основной вал двигателя;

- относительно вала, к которому относится запчасть.

Рассмотрим каждый аспект более детально.

Касаемо материала, из которого изготовляют такую незаменимую деталь, как шкив, здесь зачастую используют алюминий, сталь, чугун, нержавейка, дюралюминий и даже пластик. Такие варианты отличаются особой практичность и долговечностью, что существенно продлевает срок эксплуатации всего мотоблока

Очень важно, что деталь из выше указанных материалов очень устойчива к условиям внешней среды

В данном видео рассмотрим шкив на мотоблок:

По типу изготовления деталей выделяют дисковые, шкивы со шпицами и монолитные, которые, в свою очередь, делятся на двух- и трехручейковые (разница между ними в диаметрах).

Форма определяется типом отверстия для посадки – есть изделия с цилиндрическими и конусообразными отверстиями. Оба вида имеют по восемь специальных углублений, от которых прямо зависит исправность ремня, а значит, и эффективность роботы всего мотоблока. Также, для того, чтобы обезопасить мотоблок от поломок и повреждений, перед тем как устанавливать шкив на редуктор двигателя мотоблока, необходимо подобрать ремень идеально подходящего размера.

Относительно вала, к которому относится шкив, выделяют ведущие и ведомые элементы. Разница между ними в том, что ведомый устанавливается непосредственно на коленвал, в то время как ведущий связан с мотором, и посредством генерируемой им энергии приводит в действие навесное оборудование на мотоблоке.

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Из какого металла изготовить шкив?

Чтобы понять, из какого материала должен быть изготовлен шкив, необходимо разобраться с его предназначением.

Шкив представляет собой фрикционное колесо, предназначенное для передачи крутящего момента от двигателя к вращающемуся валу посредством каната или ремня. Передача движения может быть как длинной, так и короткой. А так же — с разным усилием. Нагрузка может быть постоянной, а может быть динамически меняющейся.

Из этого следует, что изготавливать шкивы стоит из чугуна или стали. Как правило, подходит обычная сталь 40. Эти металлы обладают высокой износостойкостью повышенной прочностью.

Изготовление шкивов по чертежам выполняется по следующей схеме:

- отрезка заготовки на токарном станке

- обработка (подрезка) торца

- прорезание отверстия по центру заготовки

- расточка центрального отверстия до нужного диаметра

- нарезание канавок

- нарезание резьбы

ООО «МИКРОН» выполняет токарные работы по изготовлению шкивов на заказ. Для получения более полной информации или оформления заказа Вы можете обратиться к специалистам компании.