Суть и назначение технологии

Азотирование металла по сути – это термическая обработка изделий в среде, которую постоянно насыщают аммиаком. Для этого предусмотрена специальная герметичная камера-печь. На поверхности стального изделия после проведения обработки наблюдаются такие изменения:

- показатель износостойкости увеличивается за счет повышения прочности верхнего слоя;

- металл становится менее подверженным усталости;

- возрастает устойчивость к деструктивным коррозионным воздействиям, что эффективно проявляется даже при соприкосновении с агрессивной коррозионной средой.

Самое ценное, что происходит при азотировании стали, – приобретенные качества твердости имеют высокие показатели стабильности. Так, можно сказать о сохранении поверхностной твердости изделием, которое после азотирования подвергли нагреву до 600 градусов по Цельсию. Такого результата невозможно достичь при обыкновенной цементации, где наблюдается постепенное снижение твердости при нагреве более 225 градусов по Цельсию.

Режимы азотирования

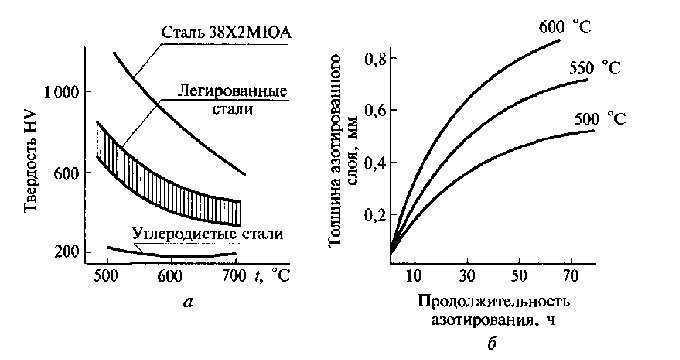

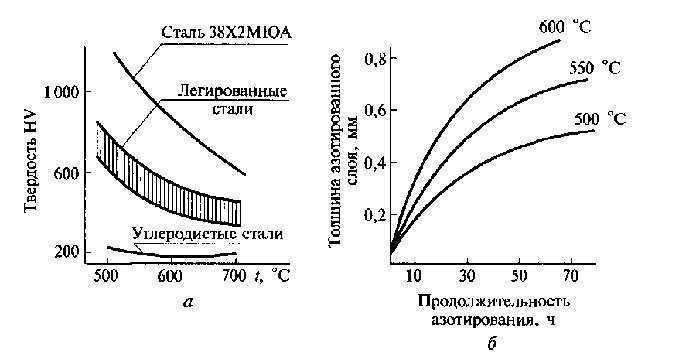

От режима азотирования — температуры процесса, времени выдержки и степени диссоциации (разложения) аммиака — зависят свойства, структура и глубина азотированного слоя.

При азотировании применяют два режима: одноступенчатый, когда весь процесс осуществляется при одной (постоянной) температуре, и двухступенчатый, когда температура изменяется (повышается) в процессе азотирования.

Степень диссоциации аммиака регулируется в пределах 20— 50% в зависимости от температуры азотирования. Чем выше температура, тем больше степень диссоциации аммиака. Например, при 500—520° С степень диссоциации аммиака 20—25%, а при 500—570° С —40—50%.

Одноступенчатый режим при 500—520 С характеризуется длительной выдержкой (основной недостаток азотирования) и наиболее высокой твердостью. Для ускорения процесса азотирования применяют двухступенчатый режим.

При двухступенчатом режиме создаются наиболее благоприятные условия для насыщения поверхностного слоя азотом, а необходимая толщина азотированного слоя получается за более короткое время. На первой ступени (500—520° С) диффузия азота (вследствие низкой температуры) протекает слабо; получается неглубокий, но хорошо насыщенный азотом слой. На второй ступени при 550—570 С диффузия азота протекает интенсивно, толщина слоя быстро увеличивается, но твердость несколько снижается.

После азотирования, которое проводится в специальных печах с герметически закрытым муфелем, куда помещают детали и через который пропускают аммиак, детали охлаждают до 300—350° С вместе с печью в потоке аммиака. Так как высокая твердость получается сразу после азотирования, последующей закалки не требуется.

Детали из коррозионностойких, жаростойких и жаропрочных сталей азотируют при 500—600° С с получением твердости поверхностного слоя НУ 750—950. Хром и, особенно, никель уменьшают глубину азотированного слоя, и поэтому указанные выше стали азотируются медленнее, чем сталь 38ХМЮА (например, при азотировании стали 12Х18Н10Т при 600° С в течение 75 ч получается азотированный слой толщиной 0,1 мм).

В результате реакций

![]()

выделяется тепло и поверхность дополнительно нагревается, что ускоряет процесс диффузии. Низкотемпературное азотирование при 380° С в течение 60—80 ч или при 430° С в течение 24—36 ч обеспечивает получение нехрупкого азотированного слоя толщиной 0,2—0,25 мм с твердостью HRC 45—50.

Разновидности азотирования и используемое оборудование

Чтобы провести процедуру азотирования можно использовать несколько видов оборудования, выбор которого зависит от выбранной технологии процесса насыщения стали азотом.

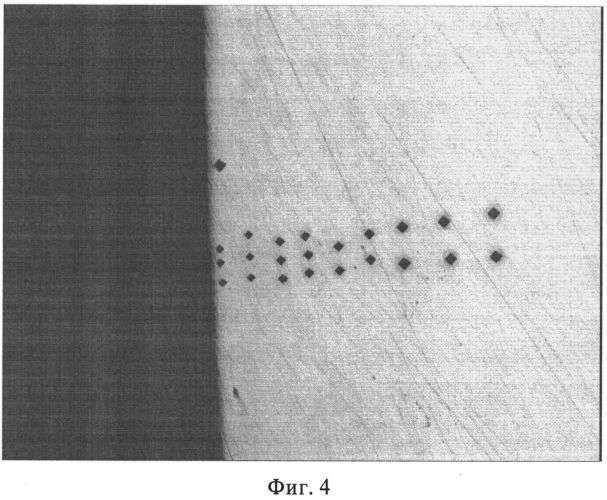

Изделие после обработки

Газовое

Насыщение стали азотом проводится при температурном диапазоне 400–1200 градусов Цельсия. При этом применяется диссоциированный аммиак. Характеристики можно изменять при помощи повышения или понижения температуры нагрева.

Чтобы выполнить обработку заготовки газовым методом, используются камерные и шахтные печи. Опытные металлурги рекомендуют использовать шахтные ретортные печи. Связано это с особенностями оборудования и возможностью равномерно распределять температуру по всей поверхности заготовки.

Каталитическое газовое

Этот способ обработки считается более модифицированным. Рабочим газовым составом является диссоциированный аммиак. Диапазон температур во время проведения азотирования выбирается в пределах 200–400 градусов Цельсия. Преимущество этого метода в том, что используются меньшие температурные режимы, чем при обычном газовом азотировании.

Оборудование для разогрева представляет собой комплекс элементов:

- панель управления и настройки печи;

- водное охлаждение;

- камера, в которой после включения образуется вакуум;

- механизмы, откачивающие воздух для создания вакуума;

- система, с помощью которой рабочая камера заполняется газом.

Чтобы изменить параметры слоев стали насыщенных азотом, применяется несколько способов. К ним относится насыщаемость азотом, добавка к рабочей среде метана, аргона, водорода.

Азотирование с применением растворов электролита

Анодный электролитный нагрев считается одним из скоростных способов обработки стальных поверхностей. Этот метод подразумевает под собой направление на заготовку импульсных зарядов электричества, которые проходят через всю деталь. При этом она должна находиться в ёмкости, заполненной электролитическим раствором.

Азотирование электролитом

Это интересно: Быстрорежущая сталь Р18 — характеристика и область применения

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

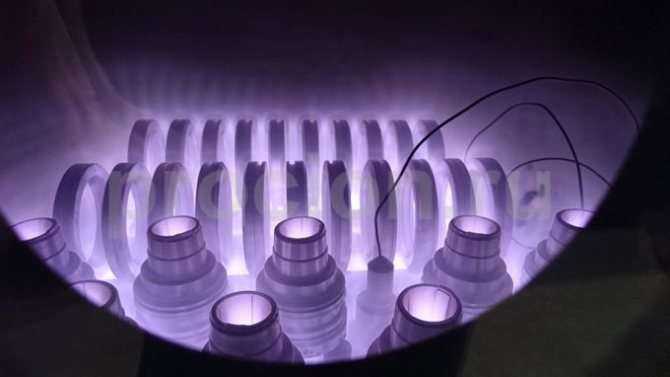

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

. . . Азотирование

— это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию. Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С. В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации. Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

. . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов. Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

Технология термической обработки металлов

Азотируемые детали, от которых требуется высокая твердость и износостойкость, изготовляют из сталей 38ХМЮА и 38ХВФЮА (гильзы цилиндров двигателей, шпиндели, втулки, валики и др.)-Сталь 38ХМЮА имеет высокие механические свойства (твердость после закалки НВ 420—480, после закалки и отпуска при 600— 625° С НВ 260—290), прокаливаемость до 50 мм, твердость азотированного слоя НУ 1000—1200. Сталь 38ХВФЮА содержит меньше алюминия и не имеет в своем составе дефицитного молибдена. Прочность и прокаливаемость этой стали такие же, как и стали 38ХМЮА; азотированный слой менее хрупок, но твердость его ниже (НУ 850—950).

Ответственные детали высокой прочности и вязкости, работающие в условиях повторно-переменных нагрузок (коленчатые валы, зубчатые колеса, шатуны и др.), изготовляют из сталей 30Х2НВФА, 18Х2Н4ВА, 40ХНВА и др. Эти стали обладают большой прокаливаемостью (например, сталь 18Х2Н4ВА при закалке с охлаждением в масле прокаливается насквозь в сечении до 120—150 мм), и поэтому их применяют для изготовления деталей больших размеров. Поверхностная твердость этих сталей после азотирования НУ 600—850.

Азотированию подвергают также детали из коррозионностой-ких, жаростойких и жаропрочных сталей, работающих на трение в агрессивных средах и при высоких температурах; матрицы и пуансоны для горячей штамповки, пресс-формы из инструментальных сталей для литья под давлением (Х12Ф1, ЗХ2В8Ф и др.); пружины из сталей 50ХФА, 60С2.

Для азотирования целесообразно применять стали, содержащие титан. В сталях с содержанием 0,25—0,4% С, имеющих соотношение Л/С от 6,5 до 9,5, получаются нехрупкие, хорошо сцепленные с основой азотированные слои твердостью НУ 850— 950.

Особенности технологии

Как и в любой технологической сталеобрабатывающей операции в азотировании имеются плюсы и минусы. Сталесплавные обработки хоть и гарантируют достижение нужных параметров, но также в отдельных ситуациях могут стать причиной ухудшения параметров эксплуатации элемента.

Преимущества металла, прошедшего азотирование:

- Повышенная твердость и износостойкость. Показатели сохраняются в течение длительного времени даже при условиях нагрева до 600 градусов.

- Стойкость стальных сплавов к коррозии. Благодаря воздействию азота на поверхностный слой металлической детали она становится устойчивой к коррозированию.

- Так как весь процесс обработки происходит при относительно низких температурах, то в процессе азотации элементы не изменяют своей геометрии и конечная обработка требуется в меньших количествах.

Помимо преимуществ технология также имеет определенные минусы. Хоть они и не столь существенны и их можно при правильном подходе частично или полностью нивелировать, но их наличие отрицать не стоит.К главным минусам азотации можно отнести:

- Длительность процедуры. В отдельных случаях требуется обработка металла длительностью до нескольких суток. Также во время обработки применяется специализированное оборудование.

- Высокая стоимость изделия. Так как при азотации используются исключительно дорогие марки стали, то в итоге детали чаще всего получается в несколько раз дороже, чем обычные.

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

Ионное азотирование

| Менеджер отдела продаж Мезенцев Юрий Владимирович |

Ионитрирование, или ионно-плазменное азотирование – один из методов химической термообработки, используемый главным образом для изделий из различных марок стали и чугуна, хотя может также быть применен для азотирования алюминивых и титановых сплавов. Этот метод нашел свое применение в термообработке металлических деталей механизмов, инструментария, литьевой и штампованной оснастки. Способ поверхностной обработки ионным азотированием (ИПА) применяется в тех случаях, когда требуется повысить усталостную выносливость, износостойкость, устранить прилипание металлов к форме при литье, для увеличения антизадирных свойств.

Описание методики ИПА и конструкции установки

Процесс ионного азотирования происходит при возбуждении в аргонно-водородно-азотной смеси тлеющего импульсного разряда, при давлении газовой смеси до 1000 Па. Тлеющий разряд возникает между обрабатываемой заготовкой и стенками вакуумной камеры. Поверхностный слой металла заготовки насыщается азотом под воздействием бомбардировки ионами смеси. На поверхности металла образуются слои нитридов, обладающие повышенной твердостью.

Аппаратура для ионного азотирования состоит из таких компонентов:

- вакуумная камера;

- системы управления и ПК;

- системы водяного охлаждения;

- систем откачки воздуха и подачи газовой смеси;

- электрокоммуникаций и соединительных магистралей.

Персональный компьютер и специализированный контроллер позволяют осуществлять процессы управления работой установки и мониторинга рабочего процесса автоматически.

Рабочие камеры подразделяются на два основных типа: колпаковый и шахтный. Камера колпакового типа названа так за то, что снабжена снимающимся колпаком. Также у камеры есть неподвижное основание, а боковая стенка и крышка имеют смотровые окна. Смотровое окно боковой стенки камеры снабжается также шторкой, а крышка – узлом подвеса. Камеры шахтного типа применяются тогда, когда необходимо обработать такие длинномерные изделия как коленчатые валы, экструдеры, шнеки. В промышленности разработано множество моделей аппаратов для ионного азотирования, отличающиеся размерами рабочего пространства камер, программным обеспечением и т.д., однако принцип работы у них – один.

Достоинства метода ионного азотирования

Этот способ термообработки позволяет осуществлять управление структурой изделия, благодаря чему достигаются необходимые физико-химические свойства. Кроме того, результат можно воспроизвести с высокой точностью, а это значит, что одно обработанное изделие не будет отличаться от другого такого же по механическим и другим свойствам. С помощью ионно-плазменного азотирования можно обрабатывать изделия любой сложности геометрической формы с равномерным распределением температуры. Немаловажным фактором является и безвредность процессов для окружающей среды.

Существует другой метод азотирования – газовый. Он подразумевает насыщение азотом поверхности металлической заготовки в среде диссоциированного аммиака при температуре порядка 1200°С для аустенитных сталей и тугоплавких металлов. Ионно –плазменное азотирование превосходит газовое по множеству параметров. ИПА позволяет сократить время всего процесса в три-пять раз, благодаря уменьшению времени нагрева, охлаждения и самого плазменного азотирования. Состав обработанного слоя можно легко контролировать. Кроме того, ИПА позволяет проводить термообработку жаропрочных, коррозионно-стойких и мартенситно-стареющих марок стали без последующей депассивизации. Процесс происходит с уменьшением более чем в два раза расходом электроэнергии, а газов – до 150 раз. Ионно-плазменное азотирование происходит без использования аммиака, за счет чего обеспечивается экологичность процессов ИПА-обработки.

Азотирование металла

Химическая обработка металла

Азотированием называют процесс диффузионного насыщения поверхностного слоя стали азотом. Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и др. Твердость азотированного слоя заметно выше, чем твердость цементованного, и сохраняется при нагреве до высоких температур (450-500 °С), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200-225 °С.

Химический раствор

Азотирование ведут в диссоциированном аммиаке NH8 (25 — 60 %).

На обрабатываемой поверхности происходит диссоциация NH3 с образованием ионов азота, которые адсорбируются поверхностью и диффундируют в глубь металла.

Если главными требованиями, предъявляемыми к азотированному слою, являются высокие твердость на поверхности и износостойкость, то применяют сталь 38Х2М10А, содержащую 0,35-0, 42 % С; 1,35-1,65 % Сr; 0,7-1,10 % А1 и 0,15-0,25 % Мо, остальное Fe. Одновременное присутствие алюминия, хрома и молибдена позволяет повысить твердость азотированного слоя на поверхности до 1200 HV. Молибден, кроме того, устраняет отпускную хрупкость, которая может возникнуть при медленном охлаждении от температуры азотирования.

Технология процесса азотирования

Технологический процесс предусматривает несколько операций, приведенных ниже.

- Предварительная термическая обработка заготовки. Эта операция состоит из закалки и высокого отпуска стали для получения повышенной прочности и вязкости в сердцевине изделия. Отпуск проводят при высокой температуре 600-675 °С, превышающей максимальную температуру последующего азотирования и обеспечивающей получение твердости, при которой сталь можно обрабатывать резанием. Структура стали после этого отпуска — сорбит.

- Механическая обработка деталей, а также шлифование, которое придает окончательные размеры детали.

- Защита участков, не подлежащих азотированию, нанесением тонкого слоя (0,01-0,015 мм) олова электролитическим методом или жидкого стекла. Олово при температуре азотирования расплавляется на поверхности стали в виде тонкой не проницаемой для азота пленки.

- Азотирование.

- Окончательное шлифование или доводка изделия.

Азотирование тонкостенныйх деталей

Азотирование тонкостенных изделий сложной конфигурации из стали 38Х2МЮА рекомендуется выполнять при 500-520 °С. Длительность процесса зависит от требуемой толщины азотированного слоя. Чем выше температура азотирования, тем ниже твердость азотированного слоя и больше толщина слоя. Снижение твердости азотированного слоя связано с коагуляцией нитридов легирующих элементов. Обычно при азотировании желательно иметь слой толщиной 0,3-0,6 мм. Процесс азотирования при 500-520 °С в этом случае является продолжительным и составляет 24-60 ч.

Для ускорения процесса азотирования применяют двухступенчатый процесс: сначала азотирование проводят при 500-520 °С, а затем при 540-560 °С. При двухступенчатом процессе сокращается продолжительность процесса, при этом сохраняется высокая твердость слоя.

Изменеие свойств материала

В процессе насыщения азотом изменяются, но очень мало, размеры изделия вследствие увеличения объема поверхностного слоя. Деформация возрастает при повышении температуры азотирования и толщины слоя.

Стали, не содержащие алюминий (Сr-Мо-V-стали), азотируют при 570 °С в течение 6-10 ч, что обеспечивает достаточную толщину слоя 0,3-0,4 мм, высокую твердость (~800 HV) и износостойкость. Охлаждение после азотирования проводят вместе с печью в потоке аммиака (до 200 °С) во избежание окисления поверхности.

Получило применение азотирование при 570 °С в течение 5-10 ч в атмосфере, содержащей 50 % эндогаза и 50 % аммиака или 50 % метана и 50 % аммиака. В результате такой обработки на поверхности стали образуется тонкий карбонитридный слой, обладающий меньшей хрупкостью и более высокой износостойкостью, чем чисто азотистая е-фаза. Твердость карбонитридного слоя на легированных сталях 600-1100 HV. Такая обработка сильно повышает предел выносливости изделий.

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры

Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%

Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.