Соединение чугуна со сталью

Сварка чугуна со сталью осложнена тем, что эти металлы имеют разное процентное содержание углерода. Кроме того, если гранулы углерода крупные, то речь не может идти о надежном шовном соединении.

Стали с чугуном могут быть соединены при помощи как холодной, так и полугорячей, и горячей технологии. Для соединения железно-углеродного сплава с обычной сталью или с нержавейкой нужно использовать постоянный ток (полярность – обратная). Переменным током следует воспользоваться только при напряжении холостого хода, превышающем 54 вольта. Сначала нужно обрабатывать изделие из чугуна, затем – из стали. Если соединение чугуна и стали должно иметь толстый шов, то он варится слоями. Каждый из них необходимо уплотнить, используя молоток.

В случае, когда нержавейка присоединяется при помощи горячего или полугорячего способа, зону наплавки стоит охлаждать

Обратите внимание: при резком снижении температуры материал будет деформирован или начнет разрушаться. Поэтому температуру в зоне наплавки снижают медленно, а шов время от времени нагревают

Замечательный молибден

Молибден, широкое применяющийся при производстве разнообразных сплавов и легированных сталей, впервые был получен с примесями углерода и карбида в 1782 году химиком из Швеции П. Гьельмом. В 1817 году Йенс Якоб Берцелиус впервые извлёк чистый металл, восстанавливая оксид молибдена водородом. Молибден в числе прочих металлов со сходными физическими свойствами (тантал, ниобий, рений, вольфрам) обладает очень высокой температурой плавления — 2617 оС.

Физические свойства молибдена позволяют использовать его как добавку в процессе производства сплавов с высокой степенью стойкости к воздействию коррозии. Чистый молибден получил очень широкое распространение. С его применением изготавливаются лазерные зеркала, различные термостойкие нагревательные элементы.

Особенности сварки разных видов чугуна

Прежде чем проводить сварку сплава железа с углеродом, нужно разобраться с разновидностями этого соединения:

- Белый сплав – отличается от других тем, что на разрезе этого материала виднеется белый, светло-серый оттенок. Для сваривания не подходит. Хрупкое соединение, которое имеет высокий показатель твердости. Не используется во время механической обработки.

- Серый – на изломе виднеется серебристый цвет. Подходит для обработки режущими инструментами. Используется во время сваривания, имеет высокий показатель износоустойчивости.

- Ковкий – изготавливается из белого после длительной термической обработки около 1000 градусов.

- Высокопрочный – получается после добавления в состав легирующих добавок. Применяется для изготовления труб, деталей, которые подвергаются высоким нагрузкам.

Свариваемость чугуна зависит от его состава. Сварщикам нужно знать специфику работы с этим материалом, чтобы сделать прочное соединение:

- Если температурный режим был выбран неправильно, произойдет перекалка сплава возле шва. Из-за этого со временем появятся трещины, целостность соединения будет нарушена.

- Из-за высокой скорости охлаждения, на сваренной поверхности появляется тонкий слой белого чугуна. Его невозможно обрабатывать.

- Из-за активного образования газов во время термической обработке, внутри швов могут появляться поры, которые негативно сказываются на прочности готовой детали.

- Нужно учитывать высокий показатель текучести этого материала. В местах длительного нагревания, расплавленный металл вытекает из сварочной ванны.

- Непроваренные участки появляются из-за быстрого окисления кремния, которые содержится в составе сплава.

Чтобы получить надежное соединение, требуется точно подбирать время нагрева, охлаждения.

Выполнение сварки чугуна электродами

Технология сварки чугуна предполагает использование угольных или покрытых электродов для чугуна, применение инверторов, а также газосварочных аппаратов. Если для сварки чугунных деталей используется газовая горелка, то для формирования шва применяется присадочный материал.

По типу формируемого шва технологии сварки чугуна разделяют на три категории:

- сварочный шов формируется с использованием цветных металлов, а также их сплавов;

- для получения шва используется низкоуглеродистая сталь;

- шов формируется из чугуна.

По способам предварительной подготовки деталей технологии сварки чугуна бывают:

- без предварительного нагревания деталей (так называемая холодная сварка);

- с предварительным нагревом деталей до 450 градусов;

- с предварительным нагревом до 650 градусов.

Подогрев чугунных деталей перед сваркой позволяет защитить их от появления участков с отбеленным металлом и минимизировать риск возникновения трещин в зоне соединения. Данная технология позволяет придать чугуну в области сварного шва те же характеристики, что и у основного металла. Холодная технология востребована в тех случаях, когда шов формируется за счет использования электродов, стержни которых изготовлены из цветных металлов или стали.

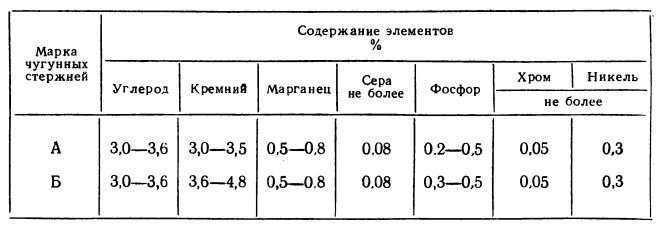

Процентное содержание элементов в электродах из чугуна марки А и Б

При предварительном подогреве применяют электроды, изготовленные из чугуна (марки «А» и «Б»)

Работы выполняются на токах с большим значением и в непрерывном режиме, что очень важно иметь в виду. Даже если необходимо выполнить большой объем работ по сварке одной конструкции, то они не прекращаются, что обеспечивается за счет задействования нескольких специалистов, работающих посменно

Хотя технология горячей сварки и является безальтернативной во многих ситуациях, она имеет ряд существенных недостатков. К ним, в частности, относятся:

- высокая стоимость технологического процесса;

- его продолжительность по времени;

- трудоемкость работ по выполнению такой сварки (так как требуется равномерный нагрев всей поверхности деталей и формовка мест соединения).

Основные определения

Нужно четко понимать, что сплавы металлов в большинстве случаев образуются вообще без участи человека. Дело в том, что получить абсолютно чистый с химической точки зрения материал можно только в лаборатории. В любом металле, который используется в бытовых условиях, наверняка есть следы другого элемента. Классический пример – золотые украшения. В каждом из них есть определенная доля меди. Впрочем, в классическом смысле под этим определением все равно понимают соединение двух и более металлов, которое было целенаправленно получено человеком.

Вся история человека является отличным примером того, как сплавы металлов оказались способны оказать огромное влияние на развитие всей нашей цивилизации. Не случайно есть даже длительный исторический период, который называется «Бронзовый век».

Правильная подготовка чугуна к сварке

Подготовка чугуна к сварке должна проводиться в обязательном порядке, именно от нее зависит качество готового шва, его прочность, износостойкость. Если этот процесс будет выполнен правильно, то он предотвратить хрупкость и пористость структуры материала, а также устранить возможные дефекты.

Подготовка должна состоять из следующих действий:

- распиливание трещин. Зачастую трещины в чугуне обладают тонкой и глубокой структурой. Если размер толщины обрабатываемой детали составляет 4 мм, то накладываемый сверху шов не сильно заплавит поверхность трещины. В результате этого останется разрозненная структура внутри основы сплава. При этом степень сопротивления на разрыв и излом будет слабая. Для того чтобы в этих местах было хорошее заваривание, требуется выполнять распиливание трещины «болгаркой» с использованием тонкого диска. При этом, чем больше толщина материала, том глубже должно быть запиливание;

- просверливание краев. При визуальном осмотре детали из чугуна невозможно увидеть точное окончание глубины трещин. По этой причине прежде чем начать сваривание трещины, стоит по ее краям просверлить небольшие отверстия. Отступать от видимого конца разлома требуется на расстояние 5 мм. Если выполнить просверливание краев, то это обеспечит хорошее заполнение металлом внутреннее пространство, а также защитить от продолжения раскола;

- выполнение разделки кромок. Степень свариваемости чугуна может отличаться перекалкой в области соединительного шва, что может привести к повышению хрупкости данного участка. Чтобы предотвратить данный процесс требуется провести равномерное прогревание на всю длину соединения. Область соединительного шва разбавляется металлом, для этого и используется правильная разделка кромок. Во время соединения толстых пластин проводятся скосы краев под углом 45 градусов, при этом у основания должно оставляться небольшое притупление в 3-4 мм. Данное разделение обеспечит хорошее заполнение области разделения, а также она повысит прочность и износостойкость данного участка;

- проведение подформовки. При сваривании тонкого изделия из чугунного сплава повышается вероятность протекания жидкого металла. По этой причине в этих случаях под изделие требуется подкладывать подкладку из графита, это позволит поддержать прогретую область и сохранит первоначальную форму элемента.

Технология сварки чугунными электродами

Сейчас свободно можно приобрести специальные электроды по чугуну, выпускаемые различными производителями. В основном они изготовлены на основе железа, никеля, меди и представляют собой стержни из металла, покрытые тонким слоем обмазки. Выпускаются, как правило, по техническим условиям предприятия-изготовителя.

В состав обмазки входит железный порошок. К ним относятся электроды по чугуну марки ЦЧ-4, ОЗЧ-2, ОЗЧ-3, ОЗЧ-4, ОЗЧ-6, ОЗЖН-1, ОЗЖН-2, МНЧ-2. Диаметр выпускаемых электродов лежит в пределах 2 ÷ 20 мм, а длина их – 300, 350 и 450 мм. Все они имеют отличительную характеристику – с их помощью хорошо формируется сварочный шов. Многие из этих марок допускают соединение деталей внахлестку, встык, а также выполнять угловые соединения.

Величина сварочного тока находится в прямой зависимости от Ø электрода и лежит в пределах 50 ÷ 600 А. Обычно сварочный ток выбирают в районе 50 ÷ 90 А на 1 мм Ø электрода. Сварку ведут небольшими валиками (не более 50 мм) с их последующим охлаждением до температуры 50 0С. В процессе сварки швы в обязательном порядке проковываются молотком, вес которого не должен превышать 1,2 кг. У молотка должен быть боек закругленого типа. И надо помнить следующее, что первый и последний слой в многослойной сварке не подлежат проковке, т.к. это может привести к появлению трещин.

Иногда сварку производят с помощью заплат. Для этого применяют вставки, изготовленные их чугуна или стали. Таким способом обычно заделывают пробоины в чугунной конструкции. Электроды при этом должны быть марки ОЗЧ-6.

Особенности материала

Чугун — это сплав углерода с железом, где содержание углерода 2,14%. Что отрицательно сказывается на качественном соединении.

Процесс трудоемок ввиду:

- образования трещин и пор;

- при обработке появлению каленых структур и быстрому затуплению инструмента;

- тонкий материал рассыпается от перегрева.

По составу чугун подразделяется на серые и белые:

- Белые не свариваются ввиду хрупкости и твердости. Подаются шлифовке;

- Серые (высокопрочный, ковкий) легко обрабатываются и ограниченно свариваются.

Технология сварки чугуна электродами

Существует 2 способа сварки чугуна — горячая и холодная.

К горячей относится и полугорячая .

При горячем соединении деталь нагревают до температуры 600-700°С, выполняют сварку и медленно охлаждают чугунное изделие в печи. При полугорячем соединении поддерживают температуру 300-400°С.

Горячая и полугорячая сварка нуждается в дополнительном оборудовании. В бытовых условиях применяется холодное соединение.

Разделка кромок

Сварка чугуна электродом в домашних условиях нуждается в разделке фасок. Обезжиривать и зачищать детали не требуется.

Снятие фасок выполняется:

- напильником;

- наждаком;

- болгаркой.

Нюанс : острые кромки не допускаются. Остроту снимают подходящим инструментом.

Как правильно сварить чугунные детали на холодную

При соединении не перегревайте околошовную зону (не более 80°С). Делайте частые перерывы между проходами. Используйте многопроходную сварку.

- сначала выполните наплавку по краям фасок;

- затем постепенное заполнение шва;

- после каждого прохода делайте проковку валика по горячему.

Валики выполняйте длиной 40 мм, вразброс для снижения нагрева детали.

Как заварить чугун электросваркой в домашних условиях. Что понадобится:

- источник тока (инвертор);

- электроды 3 мм;

- щетка для зачистки шва;

- молоток для проковки и удаления шлака;

- шарошка или фреза для разделки фасок;

- щиток и перчатки.

- сначала разделка кромок и притупление острых углов;

- затем наплавка по краям фасок;

- далее постепенное заполнение шва.

Делайте проковку каждого валика по горячему. Не спешите, давайте время для остывания детали (нагрев околошовной зоны не более 80°С).

После заполнения сварочного шва, переверните деталь и разделайте кромки с обратной стороны. Выполните сварку, как описано выше. Соблюдая температурный режим и делая проковку каждого валика. По окончанию процесса, по желанию отшлифуйте наплавленную поверхность.

Видео:

Холодной сваркой ремонтируют батареи, тиски, блок цилиндров двигателя и другие конструкции из серого чугуна.

Марки электродов для сварки чугуна

В этой статье, вы можете познакомится с заводскими электродами и самодельными для соединения разных видов чугуна.

Таблица ниже, поможет выставить ток на аппарате для разных диаметров марок электродов:

Значение тока указаны для нижнего положения электрода. Для вертикального положения ток уменьшают на 15-20 А, кроме ЦЧ-2.

В целях экономии, домашние умельцы приноровились выполнять сварку чугуна обычным электродом с медной проволокой. Видео ниже:

Также, медная проволока поможет в сварке чугуна со сталью.

Некоторые умельцы спрашивают, как варить чугун полуавтоматом? На форумах по металлообработке опытные сварщики советуют применять проволоку ПАНЧ 11. Соединение выполняется стежками по 2-5 см с проковкой, без газовой защиты на прямой полярности. Ток 90-110 Ампер в зависимости от толщины металла.

Чем резать чугун

Виды резки делятся на термические и механические. Перечень инструментов и способов:

- Болгарка — простой и доступный способ. Минус: рез происходит по прямой.

- Труборезы хорошо себя зарекомендовали при работе с трубами.

- Сабельная пила.

- Электродом.

- Газокислородная резка — неплохой вариант. Кислородно флюсовая улучшит качество резки чугуна.

- Мобильные установки Терморезак 2М (вес до 5 кг).

- Кислородно-копьевая резка и плазменная.

Как видите, есть из чего выбрать! В бытовых условиях широко применяется болгарка.

Устойчивость к коррозии

Чугун имеет лучшую коррозионную стойкость, чем сталь. Однако оба металла окисляются при взаимодействии с влагой.

Для предотвращения коррозии рекомендуется использовать краску или порошковое покрытие. Они хорошо защищают как чугунные, так и стальные поверхности.

Любой скол или трещина, которой подвергся основной металл, может привести к коррозии, поэтому регулярное техническое обслуживание важно для металлов с покрытием. Если коррозионная стойкость является важным фактором, то, вероятно, лучшим выбором будет легированная сталь, в частности нержавеющая сталь, в которую добавлены хром и другие сплавы для предотвращения окисления

Сварка инвертором

Многие неопытные сварщики часто задаются вопросом можно ли сварить чугун и сталь инверторным сварочным аппаратом? Конечно можно, но предварительно следует провести подготовку. Процесс подготовки чугуна должен проводиться с учетом следующих рекомендаций:

- в первую очередь необходимая область зачищается болгаркой. Для зачистки рекомендуется применять лепестковый круг или другую наиболее подходящую насадку;

- после того как будет проведена зачистка верхнего слоя до не окисленного металла требуется выполнить обезжиривание. Данный процесс может выполняться при помощи бензина или любого другого растворителя;

- если требуется заделать трещину, то ее нужно расчистить до полного окончания. После этого в этом месте необходимо просверлить отверстие с размером диаметра 10 мм.

Сварка чугуна инвертором может осуществляться послойно и с использованием опорных элементов — шпилек. Они полностью состоят из стали. Применение данных опорных элементов должно сопровождаться с учетом важных требований:

- размеры данных элементов должны быть точными, их размер диаметра не должен быть больше 40 % от толщины чугуна;

- показатель выступа шпильки над металлом составляет не более 4-6 мм;

- расстояние между ними не должно превышать 6 мм;

- количество используемых шпилек должно зависеть от параметров соединения, но их не должно быть больше 25 % от площади излома.

Также могут применяться электроды, но они должны быть специальными. Проводить заваривание чугуна обычными электродами не рекомендуется. Для сплава этого вида подойдут электроды с добавлением никеля, меди, хрома и других лигатур, которые способствуют прочному наплавлению чугуна.

Как проводится

Как сваривать чугун при помощи инвертора, чтобы получить хороший и качественный сварной шов? Для этого потребуется изучить важные рекомендации:

- полярность подключения должна быть обратная;

- работа сварочного аппарата должна осуществляться на минимальной мощности, она должна соответствовать толщине чугунного элемента;

- размер длины одного непрерывного сварочного шва не должна быть больше 3-5 сантиметров;

- не должно быть перегревания металла, которое может возникнуть в результате частых перерывов;

- первый и последний слой при многослойном сваривании должен проковываться молотком с небольшим усилием.

Сам процесс сварки может быть многослойным или с использованием шпилек. После правильной установки шпилек проводится наваривание каждого слоя. Металл должен накладываться вокруг каждой шпильки, что в итоге получилась заплатка. В конце делается сварной шов, который соединяет наваренный металл между шпильками.

Многослойная сварка выполняется с использованием электродов. После наплавления первого слоя проводится ковка молотком, она должна делаться на горячую. Если есть доступ к обратной стороне изделия, то также накладывается слой на ней, а затем он проковывается. В конце накладывают следующие слои металла.

Прежде чем ответить на вопрос варится ли сваркой чугун, стоит рассмотреть главные особенности данного сплава. Именно от его вида и структуры зависит выбор определенного вида сварки. Для него могут применяться разные виды сварок — электросварка, полуавтоматом, газовая, аргоном, инвертором. Но чтобы процесс был успешным, требуется провести предварительную подготовку чугуна и стали.

Основные неисправности слесарных тисков

Первые признаки поломки тисков проявляются сразу после того, как мастер приложил чрезмерное усилие при затягивании или использовал инструмент не по назначению. В таких случаях возникает:

- Разрушение подвижных губок;

- Разлом корпуса гайки (на станочных тисках);

- Раскрашивание наковальни (часто в чугунных моделях);

- Люфт винта;

- Кривизна губок.

Эти поломки чаще проявляются спустя несколько лет нечастого использования тисков, и случаются с недорогими моделями из чугуна.

Этот факт наталкивает на очевидную победу стали над чугуном в борьбе за звание лучшего материала. Даже простые наблюдения и энциклопедические знания помогут разобраться в том, что модели из чугуна дешевле и не такие прочные, как стальные.

Однако если речь идет о любительском использовании зажимов в гараже, не стоит пренебрегать доступными чугунными моделями.

Для слесарных тисков с ручным приводом введен ГОСТ 4045-75, который распространяется на модели с шириной губок от 63 до 200 мм.

Согласно техническим условиям, инструмент бывает следующих разновидностей:

- Общего назначения.

- С поворотной губкой.

- С дополнительными губками.

Описанные типы тисков могут быть поворотными и неповоротными, иметь или не иметь ускоренный холостой ход.

Для станочных тисков с ручным или механизированным приводом введен ГОСТ 16518-96.

Согласно этому стандарту, тиски делятся на несколько типов:

- С ручным приводом.

- С пневматическим приводом.

- С гидравлическим приводом.

Все они бывают поворотные или неповоротные.

В свою очередь первый вариант может иметь усиленное крепление и двухсторонний зажим, а модели с пневмо- и гидроприводом в дополнение оборудуются только усиленным креплением.

Станочных тисков для выполнения точных работ по ГОСТу 20746-84 всего 4.

Их цифровые обозначения выглядят, как 7200–0301, 7200-0302, 7200-0303 и 7200-0304 (по возрастанию всех размеров).

В дополнение указывается класс точности буквой:

- Н – нормальный.

- П – повышенный.

- В – высокий.

Класс точности Н не указывается по умолчанию. Пример маркировки: 7200-0304 В ГОСТ 16518-96.

Типы тисков – основные виды слесарных, станочных и др. тисков

Тиски – это механические фиксирующее устройство, применяемое при ручной и машинной обработке заготовок. Используются при необходимости жесткой фиксации заготовки, необходимости расположения от неё на безопасном расстоянии или освобождении рук для проведения других работ.

Конструкция и применение

Тиски применяются при обработке металлов, дерева, пластика и других материалов в единичном и мелкосерийном производстве, а также при проведении ремонтных и других операций. Благодаря простоте конструкции и универсальности большинство видов тисков могут применяться и в быту, и в небольших ремонтных мастерских, и в цехах крупных предприятий.

Основным рабочим элементом тисков являются две губки, между которыми зажимается обрабатываемая деталь. Необходимое усилие прижима обеспечивает фиксирующий механизм с ручной регулировкой. Одна губка является неподвижной и надежно прикреплена к корпусу. Вторая перемещается под действием фиксирующего механизма обеспечивая зажим детали.

В состав фиксирующего механизма входит ходовой винт с трапециевидной резьбой. Он соединен с подвижной частью корпуса и обеспечивает её линейное перемещение путем вращения по часовой стрелке через расположенную в корпусе гайку. Вращение винта обеспечивает ручка. Корпус тисков располагается на опорной плите или станине имеющей отверстия для крепления к верстаку или станине металлообрабатывающего станка. Крепеж осуществляется с помощью винтов или струбцины.

Основные виды тисков

В зависимости от назначения и конструктивных особенностей тиски подразделяются на:

- Слесарные – предназначены для крепления заготовок при проведении обработки ручными инструментами.

- Трубные. Применяются для резки и обработки труб и деталей круглого сечения. Отличаются специальной, полукруглой формой губок для увеличения площади соприкосновения с деталью.

- Станочные. Устройства повышенной точности предназначенные для крепления заготовок при обработке на металлорежущих станках.

- Столярные. Предназначены для работы с деревянными и пластиковыми заготовками.

- Ручные. Компактный инструмент не требующий фиксации к верстаку. Предназначен для крепления небольших заготовок.

Рассмотрим станочные и основные типы слесарных тисков как наиболее часто используемых в современной металлообработке.

Слесарные тиски

Приспособление для фиксации деталей и заготовок перед обработкой ручным или электроинструментом. Устанавливаются на стол или верстак и крепятся болтами в основании. По конструкции могут быть стуловыми или параллельными, стационарными или поворотными, с шириной губок от 45 до 200 мм. В среднем ширина фиксируемой детали, что определяется ходом подвижной губки, составляет 140 мм.

Параллельные тиски могут иметь стационарную или поворотную конструкцию с возможностью вращения вокруг оси на 60° и более. Стационарные модели тисков дешевле и используются для работ в одном положении. Своё название они получили благодаря параллельному движению подвижной губки относительно неподвижной части. Тиски оснащены накладными губками из инструментальной стали, основание выполняется из чугуна или стали, подвижные элементы – из углеродистой стали.

Стуловые тиски являются устаревшим типом конструкции, но продолжают применяться в быту и ремонтных мастерских. Своё название получили благодаря тому, что фиксировались на основание в форме стула. Представляют собой конструкцию состоящую из основания и поворотного диска, которые по центру соединяются винтами. На корпусе, как правило, имеется наковальня. Ширина губок составляет от 90 до 180 мм. Достоинствами данной конструкции являются простота и прочность, быстрый разжим губок и возможность фиксации длинных деталей.

Станочные тиски

Это приспособления для высокоточной фиксации заготовок перед проведением обработки на сверлильных, фрезерных и других видах станков. От слесарной разновидности они отличаются малым разбегом или полным отсутствием люфта. Предназначены для фиксации на станинах металлообрабатывающего оборудования или производственных верстаках. Для удобства работ, как правило, оснащены поворотным механизмом.

В зависимости от возможности расположения заготовки существуют следующие типы станочных тисков:

- Стационарные. Деталь фиксируется под прямым углом к тискам.

- Синусные. Возможна фиксация обрабатываемой детали под любым углом необходимым для обработки.

- Многоосевые. Тиски имеют возможность поворота по различным координатным осям.

Основными достоинствами данного типа оснастки является высокое усилие зажима, жесткое крепление деталей и возможность проведения высокоточных операций.

Особенности сварки чугуна

Чугун характеризуется большой концентрацией углерода в составе (от 2 до 6%), что определяет повышенную хрупкость. Кроме этого, в составе есть довольно большое количество вредных примесей, к примеру, фосфор, сера и марганец. В последнее время проводится и легирование чугуна: добавляются хром, никель, молибден и так далее.

Низкая стоимость материала, простота в производстве и его высокая обрабатываемость определяют особенности сварки чугуна. Рассматривая особенности проведения сварки, отметим нижеприведенные моменты:

- Плохая степень свариваемости связана с необычной структурой рассматриваемого материала.

- Выделяют металл с тонкодисперсным изломом. Он обладает повышенной свариваемостью.

- Промышленный чугун практически не поддается сварке, что также можно связать с особенностями структуры материала.

Сварной шов у чугунного изделия

Получаемые детали из чугуна могут обладать высокой хрупкостью. При проведении сварки следует учитывать следующие особенности процесса:

- Чугун обладает повышенной текучестью при нагреве, поэтому сварку рекомендуют проводить в нижнем положении.

- Из-за высокой концентрации углерода при его нагреве и выгорании образуются поры. Именно поэтому получаемый шов обладает высокой хрупкостью.

- Сниженная пластичность становится причиной возникновения внутренних напряжений. Они приводят к появлению большого количества трещин, в результате чего соединение не обладает требующейся прочностью.

- В расплавленном состоянии металл начинает окисляться. Получаемая окись имеет более высокую температуру плавления, чем обрабатываемый материал.

При ручной дуговой сварке довольно часто образуются дефекты в виде трещин. Перед работой с рассматриваемым материалом подробно изучается его состав и структура.

Повысить качество получаемого шва можно при:

- исключении вероятности перегрева чугуна на момент сварки;

- снижении вероятности возникновения напряжений, приводящих к структурной деформации.

https://youtube.com/watch?v=Xoamtv9bsXs

Существует довольно большое количество методов сварки рассматриваемого металла, каждый обладает своими определенными достоинствами и недостатками.

Порядок выполнения сварочных работ

Теперь уже можно сваривать деталь. Желательно изделие поместить в жесткий каркас или хорошо его зафиксировать – так вы уменьшите внутреннее напряжение металла. Еще один момент: чугун – очень хрупкий металл, и слишком большая разница температуры в месте сварки и непосредственная близость к шву может привести к появлению новых трещин. Это недопустимо, поэтому перед сваркой чугунную деталь желательно прогреть, а сам процесс вести в помещении с повышенной температурой.

Холодная дуговая сварка чугуна.

В домашних условиях чугунное изделие можно прогреть с помощью газовой горелки или строительного фена. Второй вариант предпочтительнее, так как открытый огонь приводит к выгоранию графита с поверхности и делает процесс сварки затруднительным.

Перед тем как сварить чугунные детали, необходимо приобрести специальные электроды (в их состав входит медь или латунь) небольшого диаметра. Подойдут изделия толщиной менее 3 мм. Специальные электроды по чугуну тоже можно встретить в продаже, хотя и значительно реже, чем обычные стальные. Работать с ними очень просто. Весь процесс будет напоминать обычную сварку стали, поскольку в состав электродов входят все необходимые элементы для раскисления и быстрого плавления сердечника. В этом случае шов можно выполнить за один прием.

Не секрет, что даже обычными стальными электродами можно заварить трещину на чугунной детали. Но в этом случае потребуется не просто расшивка трещины: делаем своеобразную канавку по всей трещине, края полученного углубления просверливаем в разных местах на треть толщины изделия. Вдоль зачищенного края проделываем ту же операцию, в полученные отверстия вставляем шпильки из сплава меди и стали. А теперь варим выступающие края шпилек. Увлекаться не стоит: необходимо равномерно обварить края каждой шпильки. В результате на поверхности получатся небольшие выступы сплава трех металлов, по которому и будем проводить окончательную сварку.