Химический состав

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод. Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

- В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

Химический состав

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

Поставка БСт3кп

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В20 — Классификация, номенклатура и общие нормы | ГОСТ 380-2005; |

| В22 — Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 535-2005; ГОСТ 5422-73; ГОСТ 5781-82; ГОСТ 30136-95; ГОСТ 7511-73; ГОСТ 8239-89; ГОСТ 8510-86; ГОСТ 8509-93; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 5267.0-90; ГОСТ 25577-83; ГОСТ 11474-76; ГОСТ 10551-75; ГОСТ 8240-97; ГОСТ 19240-73; ГОСТ 19425-74; ГОСТ 30565-98; ГОСТ 2590-2006; |

| В23 — Листы и полосы | ГОСТ 14918-80; ГОСТ 8568-77; ГОСТ 14637-89; ГОСТ 19903-74; ГОСТ 103-2006; ГОСТ 16523-97; |

| В24 — Ленты | ГОСТ 6009-74; ГОСТ 3560-73; |

| В34 — Ленты | ГОСТ 19851-74; |

| В42 — Рельсы. Накладки. Подкладки. Костыли | ГОСТ 16277-93; ГОСТ 8142-89; ГОСТ 5812-82; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 10705-80; ГОСТ 10706-76; ГОСТ 12132-66; ГОСТ 10707-80; ГОСТ 8696-74; ГОСТ 3262-75; |

| В76 — Сетки металлические | ГОСТ 9074-85; |

Лист 08Ю | Сталь 08Ю листовая холоднокатаная

сделать заявку

Сталь 08Ю (08ЮА, 08Ю2, 08Ю2А) конструкционная углеродистая качественная

Сталь 08Ю применяется: из стали изготавливается листовой прокат толщиною 0,5-8,0 мм различных категорий, предназначенного для деталей, изготовляемых методом холодной штамповкой, электросварных труб, предназначенных для изготовления бытовых и промышленных трубчатых электронагревателей (ТЭН) и других изделий машиностроения, свертных паяных двухслойных труб для трубопроводов гидравлических систем комбайнов, тракторов, автомобилей, бытовых холодильников и т. д, холоднокатаной ленты 0,05-4,00 мм, предназначенной для гибки, штамповки деталей, изготовления труб, порошковой проволоки, деталей подшипников и других металлических изделий.

Цены

Технические характеристики

| Прокат | Сталь | Вытяжка | ГОСТ | Цена руб/тн |

| Лист 0,7х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 0,8х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 1,0х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 1,2х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 1,5х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 2,0х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 2,5х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

| Лист 3,0х1250х2500мм холоднокатаный | 08Ю | ВГ, СВ, ОСВ | ГОСТ 9045-93, ГОСТ 19904-90 | 52000 |

Вытяжка: ВГ — весьма глубокая, СВ — сложная вытяжка, ОСВ — особосложная вытяжка

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | Si | Ni | N | Cu | As | Al |

| ГОСТ 4041-71 | ≤0,10 | ≤0,030 | ≤0,025 | 0,25-0,45 | ≤0,10 | ≤0,030 | ≤0,15 | ≤0,006 | ≤0,20 | ≤0,080 | 0,02-0,08 |

| ГОСТ 9045-93 | ≤0,070 | ≤0,025 | ≤0,020 | ≤0,35 | — | ≤0,030 | — | — | — | — | 0,02-0,07 |

По ГОСТ 9045-93, ГОСТ 4041-71 химический состав приведен для стали 08Ю. Допускается содержание углерода С ? 0,080% при условии соблюдения норм механических свойств.

По ГОСТ 4041-71 для стали марки 08ЮА массовые доли элементов: серы ? 0,025 %, фосфора ? 0,020, марганца = 0,20-0,40 %.

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Листовой прокат 4 категории термообработанный (отжиг, нормализация, высокий отпуск или нормализация + высокий отпуск) в состоянии поставки по ГОСТ 4041-71 | ||||||||||||||||

| 4,0-8,0 | ≤265 | ≤360 | ≥36 | ≥32 | ≤118 | ≤67 | ||||||||||

| Механические свойства холоднокатаного термообработанного проката для холодной штамповки по ГОСТ 9045-93 в состоянии поставки | ||||||||||||||||

| Лист для ВОСВ | ≤0,7 | ≤185 | 250-350 | ≥38 | ||||||||||||

| Лист для ВОСВ | 0,7-1,5 | ≤185 | 250-350 | ≥40 | ||||||||||||

| Лист для ВОСВ | 1,5-2,0 | ≤185 | 250-350 | ≥42 | ≤46 | |||||||||||

| Лист для ВОСВ-Т | ≤0,7 | ≤175 | 250-320 | ≥40 | ||||||||||||

| Лист для ВОСВ-Т | 0,7-1,5 | ≤175 | 250-320 | ≥42 | ||||||||||||

| Лист для ВОСВ-Т | 1,5-2,0 | ≤175 | 250-320 | ≥44 | ≤43 | |||||||||||

| Лист для ОСВ | ≤0,7 | ≤195 | 250-350 | ≥34 | ||||||||||||

| Лист для ОСВ | 0,7-1,5 | ≤195 | 250-350 | ≥36 | ||||||||||||

| Лист для ОСВ | 1,5-2,0 | ≤195 | 250-350 | ≥40 | ≤46 | |||||||||||

| Лист для ОСВ | 2,0-3,9 | ≤195 | 250-350 | ≥42 | ||||||||||||

| Лист для СВ | ≤0,7 | ≤205 | 250-380 | ≥32 | ||||||||||||

| Лист для СВ | 0,7-1,5 | ≤205 | 250-380 | ≥34 | ||||||||||||

| Лист для СВ | 1,5-2,0 | ≤205 | 250-380 | ≥38 | ≤48 | |||||||||||

| Лист для СВ | 2,0-3,9 | ≤205 | 250-380 | ≥40 | ||||||||||||

| Полоса горячекатаная в состоянии поставки | ||||||||||||||||

| ≤5 | ≤255 | ≥350 | ≥37 | ≤110 | ||||||||||||

| Трубы свертные двухслойные паяные. Указаны мехсвойства металла труб | ||||||||||||||||

| 3,0-6,0 | ≥294 | ≥29 | ||||||||||||||

| 8,0-15,0 | ≥294 | ≥26 | ||||||||||||||

| Трубы электросварные для изготовления ТЭНов (Dн=10-25мм.) Термообработанные, в состоянии поставки. | ||||||||||||||||

| ≥250 | ≥32 | |||||||||||||||

| Трубы электросварные прямошовные (Dy=100-530 мм) в состоянии поставки. Указаны мехсвойства основного металла | ||||||||||||||||

| ≥174 | ≥255 | ≥30 | ||||||||||||||

| Трубы электросварные, термообработанные (в сечении указана толщина стенки) | ||||||||||||||||

| ≤10 | ≥170 | ≥290 | ≥27 |

| Технологические свойства |

| Обработка давлением | Сталь имеет способность к вытяжке весьма особо сложной (ВОСВ, ВОСВ-Т), особо сложной (ОСВ), сложной. Допускается изготовление проката из стали 08Ю способности к вытяжке весьма глубокой (ВГ). |

| Свариваемость | Сваривается без ограничений. Способы сварки РДС, АДС под флюсом и газовой защитой, КТС и АрДС. |

| Склонность к отпускной хрупкости | Не склонна. |

| Температура ковки | Начала — 1250 °C, конца — 850 °C. |

| Флокеночувствительность | не чувствительна. |

| Температура критических точек |

| Критическая точка | Температура °C |

| AC1 | |

| AC3 | |

| AR3 | |

| AR1 | |

| MN |

| Ударная вязкость |

| Состояние поставки температура | -40 | -60 |

| Лист горячекатаный | 73-108 | 67-79 |

| Обозначения |

Механические свойства:

|

mmetallurg.ru

Преимущества и недостатки

Среди сильных сторон этой марки:

- Обладает отличной свариваемостью при любой термической обработке.

- Допуски использования элементов позволяют получить большой разбег по механическим свойствам.

- Невысокая стоимость при широких вариациях применения.

- Возможность проведения закалки током высокой частоты (одна из самых эффективных и экономичных технологий).

- Не склонна к отпускной хрупкости.

- Не флокеночувствительна.

Недостаток, которым обладает марка стали Ст3, присущ всему классу углеродистых аналогов, — это склонность к коррозии. Даже обработка поверхности дает временные результаты. Среди прочих минусов:

- Как правило, структура стали имеет крупно- или среднезернистое строение. Также при проведении цементации и азотирования зерно склонно к быстрому росту, увеличению хрупкости.

- Нельзя использовать для открытого исполнения в северном климате.

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

- Влияние легирующих элементов на сталь – как делают идеальные сплавы?

4 Плотность сплавов и их термообработка – что полезно знать?

При колебаниях температуры от +20 до +900° плотность рассматриваемых сталей практически не изменяется. Эта величина находится в пределах 7,7–7,9 г/куб.см. По сути, плотность УС аналогична показателю плотности железа. Это логично, ведь основу любого углеродистого сплава составляет именно оно. Изменить плотность, а также свойства и структуру УС позволяет их термообработка. Под такой операцией понимают нагрев сплава, а затем его охлаждение.

Термообработка стали

Термическая обработка углеродистых сталей бывает следующих видов:

- отжиг;

- отпуск;

- закалка;

- нормализация.

Применение отжига металла позволяет получить сплавы со структурой, мало чем отличающейся от равновесной. Такая операция осуществляется по простой схеме: нагрев металла до определенной температуры и его выдержка в течение заданного времени, а затем охлаждение проката (оно происходит, как правило, вместе с печью на протяжении относительно длительного временного отрезка). Закалка углеродистой стали производится аналогичным образом. Но охлаждается нагретый металл в данном случае с заданной (достаточно быстрой) скоростью. Она подбирается металлургами так, чтобы готовый прокат получил полностью мартенситную структуру. При закалке обязательным является применение специальных масел, соляных растворов либо воды. Эти жидкости обеспечивают быстрое охлаждение УС.

Отпуск дает возможность получить прокат с определенными свойствами. Он применяется только для закаленных ранее сплавов. Отпуск обеспечивает снятие напряжений (внутренних) в металле и повышение его механических параметров. Углеродистая сталь, кроме того, может подвергаться нормализации (нагрев, выдержка и остывание естественным путем на открытом воздухе). Такой процесс не относят к основным типам термообработки. Он, скорее, представляет собой подвид стандартной закалки или отжига.

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Механическая обработка

Обрабатывают детали из марки стали СТ3ПС с помощью заранее подобранного оборудования и скорости. Это обеспечивает сохранение необходимых рабочих показателей, сокращает локальные напряжения и т.д.

Заточка и фрезеровка осуществляется с помощью режущего инструмента, изготовленного из ВК8 или Т5К10. Внутренняя и наружная резьба создается за счет метчиков и плашек из стали Р18 и Р6М5. При обработке на станке необходимо использовать смазочно-охлаждающие жидкости, а при ручной – касторовое масло.

Ударная вязкость стали СТ3ПС позволяет обрабатывать изделия на станочном оборудовании при постоянной вибрационной нагрузке. Скорость зависит от свойств сплава, так же выбирают и другие параметры:

- толщина 6-10 см – державка инструмента 16*25 мм;

- глубина реза 3 мм – скорость подачи 0,7-1,2 мм/об;

- частота вращения 700 об/мин.

Аналоги

Согласно нормативной документации ст. 35 можно заменить одним из трех отечественных аналогов: 30, 40, 35Г.

Зарубежные

- C35, C35-1, C35-2, C35E, C35EC, C35R, Cf35, Ck35, Cm35, Cq35, 060A35, 080A35, 080A5, C36, C38, F.113, F.1130, 1449-40CS, 40HS (Европа);

- S35, S35C, SWRCH35K (Япония);

- 35, ML35, ZG270-500 (Китай);

- SM35C, SM38C (Южная Корея);

- 1034, 1035, 1038, G10340, G10350, G10380 (США);

- 1035 (Австралия).

Сталь 35 — это конструкционная качественная углеродистая сталь, которая имеет повышенную прочность. Это позволило использовать материал для производства деталей и изделий, устойчивых к ударным нагрузкам.

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

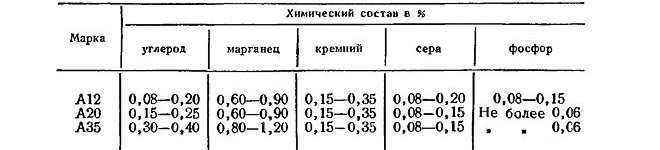

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

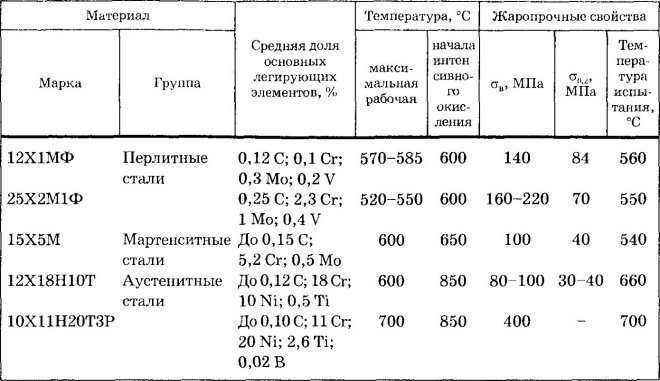

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Химический состав

Расшифровка марки стали Ст3 указывает на основные компоненты в ее составе – железо (97%) и углерод (0,14-0,22%). От концентрации углерода зависит основное качество сплава – его твердость. В состав стали входят также небольшие количества:

- марганца – 0,4-0,65%;

- кремния – 0,15-0,17%;

- никеля и хрома – по 0,3%;

- мышьяка – 0,08%;

- меди – до 0,3%;

- серы – 0,05%;

- фосфора – 0,04%;

- азота – до 0,008%.

Особенностью сплава Ст3 является жесткое регламентирование содержания вредных примесей – серы и фосфора. Фосфор снижает пластичность металла при действии высоких температур, а сера при взаимодействии с железом образует сульфиды, вызывающие явление красноломкости. Следует отметить и повышенную концентрацию азота, на который приходится почти 0,1%. В соответствии с ГОСТом 380-2005 сплав маркируется с сопутствующими индексами, которые указывают на степень раскисления, например, Ст3Гсп:

- первые две буквы указывают на углеродистую сталь обыкновенного качества;

- цифра «3» означает порядковый номер марки по данному ГОСТу;

- знак «Г» свидетельствует о модификации с повышенным содержанием марганца;

- «сп», «кп», «пс» – степени раскисления.

Заменителями марки стали Ст3 могут выступать:

- С245, согласно ГОСТу 27772-88;

- С285;

- ВСт3Сп.

Зарубежные аналоги маркируются по другим правилам:

- A57036, K01804 – США;

- 40B, 722M24, HFS4 – Великобритания;

- 1.0038, DC03 – Германия;

- E24-2, E24-4 – Франция;

- SS330, SS400 – Япония;

- Fe360B, Fe360C – Италия;

- G235C – Китай;

- RSt360B – Австрия;

- Fe235D – Венгрия.

Номенклатура продукции включает:

- сортовой и фасонный прокат по ГОСТу 2591-2006;

- листы различной толщины и штамповки;

- трубы и арматуру, согласно ГОСТу 10705-80;

- ленты и полосы, которые выпускаются по ГОСТу 14918-80;

- проволоку разного сечения.

Предел текучести

Наиболее интересный параметр — это предел текучести. В начале испытания, когда образец начинают растягивать, деформации в его структуре носят обратимый характер. То есть, если прекратить растяжение до определенного момента, исследуемый образец вернет свое прежнее состояние за счет упругой деформации.

Однако, после достижения «точки невозврата» металл уже не может упруго вернуться к своим изначальным размерам — начинается необратимая пластическая деформация. Напряжение, при котором это происходит, фиксируется аппаратурой, и впоследствии учитывается при описании прочностных характеристик образца.

Интересно, что при расчете несущих конструкций инженеры в основном опираются на предел текучести, а не на предел прочности металла.

Предел — прочность — сталь

Предел — прочность — сталь

Это почти вдвое выше предела прочности стали 3; стержень выйдет из строя гораздо раньше, чем будет достигнуто критическое напряжение. Как мы видим, при небольших гибкостях формула Эйлера дает преувеличенные значения критических напряжений и критических сил.

Влияние коррозии с ростом предела прочности стали усиливается. На рис. 9 приведена зависимость пределов выносливости лабораторных образцов от предела прочности стали для различных коррозионных сред. Анализ графиков показывает, что предел выносливости в условиях коррозии не зависит от предела прочности стали, вследствие чего применение легированных сталей при работе детали в коррозионной среде нецелесообразно. Существенно снижается предел выносливости и в том случае, когда образцы подвергаются коррозии до испытания на усталость в течение нескольких дней, после чего их испытывают на усталость без воздействия среды.

Как видно из кривой, предел прочности стали с увеличением времени испытания уменьшается.

С увеличением содержания углерода повышается предел прочности стали, твердость и хрупкость при одновременном уменьшении относительного удлинения и ударной вязкости. Свариваемость стали с повышением содержания углерода ухудшается.

Предыдущий анализ показывает, что предел прочности стали

при растяжении оказывает преобладающее влияние на предел выносливости при наличии концентрации напряжений. Оказывается, что прочие факторы, такие, как горячая обработка, состав и качество стали, имеют весьма малое дополнительное влияние по сравнению с влиянием предела прочности при растяжении. Интересно знать, какая величина предела прочности при растяжении обеспечила бы максимальную выносливость при наличии концентрации напряжений. Соотношения, данные выше, показывают, что существует непрерывное, хоть и малое, увеличение предела выносливости в условиях концентрации напряжений при росте предела прочности при растяжении.

Существует мнение, что произведение предела прочности стали на ее относительное сужение можно рассматривать как предел выносливости. При проверке влияния этого показателя на износостойкость стали при ударно-абразивном изнашивании также получены различные зависимости в хрупкой и вязкой областях разрушения. При равномерном увеличении произведения aBty износостойкость стали в хрупкой области разрушения увеличивается, в вязкой области — уменьшается.

По многочисленным данным коэффициенты вариации предела прочности сталей о0в колеблются в предела 3 — 12 %, а распределение величин 0В на множестве всех плавок достаточно хорошо соответствует нормальному закону.

Между числом твердости Бринеля и пределом прочности стали для испытаний при комнатной температуре с достаточной степенью точности установлено определенное соотношение.

По данным работы и др. предел прочности стали при поглощение водорода ненагруженными образцами несколько снижается. Результаты наших испытаний , описанные в главе V, показала существенное снижение предела прочности стали в результате на-водороживания образцов без нагрузки в сероводородных растворах.

При температуре отжига выше 980 С предел прочности стали 27 — 4 — Мо увеличивается, а ударная вязкость резко снижается, что объясняется образованием игольчатого аустенита во время охлаждения. При 760 С ударная вязкость снижается в результате образования ог-фазы.

С понижением температуры предел текучести и предел прочности стали возрастают, причем 0Т увеличивается интенсивнее, так что отношение ат / сгв стремится к единице при снижении температуры до — 180 С.

По данным работы и др. предел прочности стали при поглощение водорода ненагруженными образцами несколько снижается. Результаты наших испытаний , описанные в главе V, показала существенное снижение предела прочности стали в результате на-водороживания образцов без нагрузки в сероводородных растворах.

Страницы: 1 2 3 4

www.ngpedia.ru

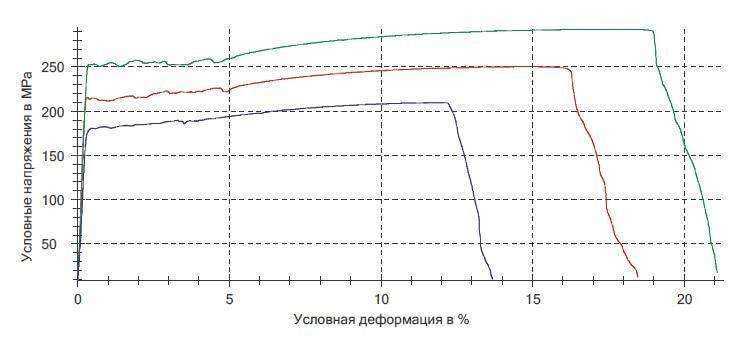

В чем заключается исследование?

Для исследования на статическое растяжение подготавливается образец металла цилиндрической формы или в виде пластины стандартных размеров, который равномерно растягивают с неизменной скоростью. Испытание заканчивается, когда образец разрывается на две части.

Во время растяжения датчики разрывной машины фиксируют прилагаемую нагрузку и размеры образца, и воспроизводят информацию в виде диаграммы. Для материалов разных классов прочности могут требоваться разные нагрузки, поэтому разрывные машины подразделяются на три основных уровня в зависимости от максимального растягивающего усилия в 5, 10 и 40 тонн.

Диаграмма растяжения материалов

Испытание на статическое растяжение устанавливает следующие основные прочностные характеристики исследуемого материала:

- предел прочности, σв (МПа);

- предел текучести, σт (МПа);

- относительное удлинение, δ (%).

Пластическая деформация

Почти всегда пластические деформации при растяжении имеют локальный характер. Металл сужается и рвется в конкретном месте, чаще всего — в центральной части образца, где наблюдается максимальная объемная нагрузка. Под действием растягивающих напряжений на образце появляется так называемая «шейка», которая утоняется до тех пор, пока в структуре металла не начинают зарождаться микротрещины, и не происходит разрыв. Момент начала образования «шейки» характеризует предел прочности материала, при достижении которого на дальнейшее растяжение образца требуется приложение меньшего усилия за счет сужения площади поперечного сечения в области шейки.

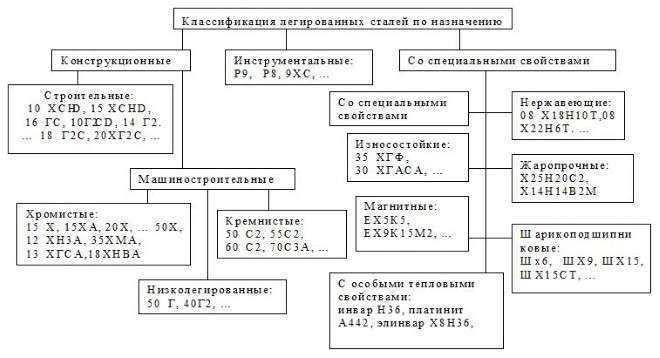

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

характеристики, аналоги и применение, материал 08кп

Марка стали: 08кп (заменитель: 08).

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: для прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке — втулок, проушин, тяг.

Твердость: HB 10 -1 = 179 МПа

Свариваемость материала: без ограничений, кроме химико — термически обработанных деталей; способы сварки: РДС, АДС под флюсом м газовой защитой, КТС.

Температура ковки, oС: начала 1250, конца 800. Заготовки сечением до 300 мм охлаждаются на воздухе.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Cортовой прокат, в том числе фасонный: ГОСТ 2590-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист тонкий ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 9045-93.

- Лента ГОСТ 503-81, ГОСТ 10234-77.

- Полоса ГОСТ 1577-93, ГОСТ 82-70.

- Трубы ГОСТ 10704-91, ГОСТ 10705-80.

- Лист толстый ГОСТ 4041-71 , ГОСТ 19903-74, ГОСТ 1577-93.

| Зарубежные аналоги марки стали 08кп | |

| США | 1008, 1010, A619, A622, G10080, G10120 |

| Германия | 1.0322, 1.0335, DC01, DC04, DC04G1, DD11, DD13, St12, St14, St22, StW24, USt3, USt4 |

| Япония | SPCC, SPHE, SWRCh20R, SWRCH8R |

| Франция | 3C, DC01, DC04, DD13, FB8, Fd4, FR8, XC6 |

| Англия | 040A10, 1449-1HR, 1HR, 2HR, DC01, DD13 |

| Евросоюз | DC01, DC04, DD13, FeP01, |

| Италия | DC01, FeP13 |

| Испания | AP13, DC01, DD13 |

| Китай | 08F, ML08 |

| Швеция | 1147 |

| Болгария | 08, 08kp, DD11, DD13 |

| Венгрия | ASZ2 |

| Польша | 08Y |

| Румыния | A1n |

| Чехия | 11300, 11304, 11331, 12015 |

| Финляндия | RACOLD01F |

| Австрия | St02F, St02FK32, St02FK40, St02FK50, St02FK60, St02FK70, St24F |

| Австралия | 1008, CA1, CA2, CA3, CA4, HA1, HA3, HA4N |

Представляем вам популярный материал 08кп. Это конструкционная углеродистая качественная сталь. «КП» в названии означает, что сталь кипящая (имеется в виду степень раскисления стали). А «08» говорит о содержании углерода около 0,08 процента. Аналог 08кп – марка 08, которая является его заменителем.

Сталь 08кп и ее характеристики

Материал обладает неограниченной свариваемостью (это не касается элементов, обрабатываемых химическими и термическими методами). Сваривать изделия можно различными способами: с помощью ручной дуговой сварки и контактно-точечной сварки, аргонодуговой под флюсом (дополнение – газовая защита).

Чтобы начать ковать материал 08кп,> необходимо нагреть оборудование до температуры 1 250 градусов по Цельсию. К окончанию ковки ее следует снизить до 800 градусов.

К флокенам материал не чувствителен. Стали 08кп не склонна к отпускной хрупкости.

Что касается охлаждения, то его нужно производить обычным способом для заготовок, имеющих сечение больше 300 миллиметров. Если оно меньше, то детали следует охлаждать на воздухе.

Твердость Ст08кп: HB 10 -1 = 179 МПа.

Сталь 08кп и ее применение

Данный материал используется повсеместно. В промышленной сфере его применяют для изготовления ряда деталей, например, крепежных изделий, труб, вилок, вспомогательных элементов. Также из этой марки создают элементы, которые в дальнейшем будут подвергаться обработке химическим и термическим способами, например, детали с цилиндрической формой и осевым отверстием, тяги и проушины.

Из стали 08кп по ГОСТ 2590-2006, ГОСТ 10702-78 и другим изготавливается сортовой, а также фасонный прокат. Можно увидеть созданные из этого материала разнообразные прутья, прошедшие шлифовку и калибровку. Большим спросом пользуется серебрянка. Для изготовления деталей применяются ленты и полосы. Во многих сферах используются трубы из этой марки стали. Для изготовления заготовок применяются листы разной толщины.

atl-met.ru