Технические характеристики

Модификация 1Е61МТ занимает высокую позицию в списке лидирующих установок по многим показателям эффективности, но для массовой штамповки деталей она не годится.

Токарный станок 1е61мт

Перед началом работы на токарном устройстве необходимо сравнить допустимые параметры заготовок, основными из которых являются:

- Деталь должна проходить по своей длине.

- Основу операции составляет выбранный скоростной режим, проверяется соответствие необходимо для обработки частоты вращений.

- Производится сверка диаметра будущей резьбы.

При совпадении этих условий мастер переходит непосредственно к настройке станка.

Токарный станок 1Е61М обладает массой отличий от альтернативных моделей. Технические параметры винторезного оборудования:

- Мощность главного привода, обеспечивающего вращение – 4,5 кВт.

- Отдельный двигатель насоса охлаждения работает при 125 Вт, двигатель смазочного механизма также на 125 Вт.

- Допустимая высота центров составляет 170 мм.

- Диаметр использующихся прутков доходит до 32 мм.

- Число резцов в главном держателе равняется 4.

- Две резцовые головки – на передней части, вторая расположена на заднем участке.

- Довольно точные параметры смещения лимба – 0,2 мм по продольной направляющей, и 0,02 мм по поперечной.

- Частота вращений минимальная – 35, максимальна доходит до 1600 оборотов.

- Масса оборудования без дополнительного оснащения – 1650 кг.

Токарная модель дополнительно оборудована специальной защитной системой от чрезмерных перегрузок шпинделя.

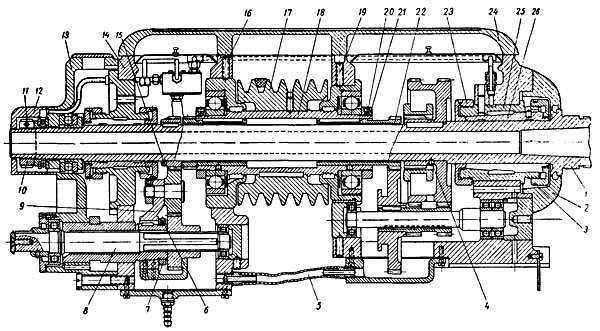

Шпиндель токарного станка

При возникновении необходимости он автоматически блокируется либо постепенно останавливается.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

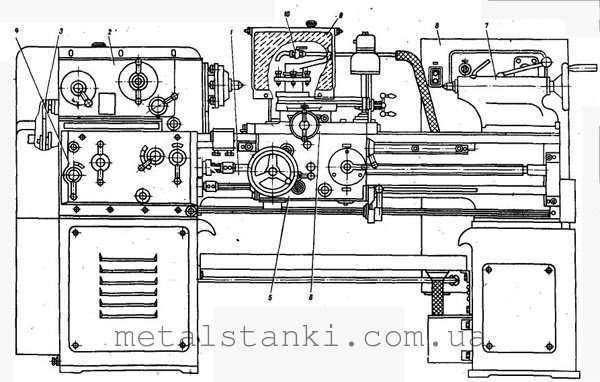

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

Читать также: Палисадник из профильной трубы фото

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

1Е61ПМ, 1Е61ВМ станок токарно-винторезный повышенной точности. Назначение и область применения

Токарные станки моделей 1Е61ПМ, 1Е61ВМ созданы на базе станка 1Е61М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1Е61ПМ, 1Е61ВМ – 1975 год.

Станок токарно-винторезный модели 1Е61ВМ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – В.

Станок токарно-винторезный модели 1Е61ПМ является универсальный и предназначен для выполнения различных токарных и винторезных работ. Класс точности станка – П.

Токарно-винторезные станки высокой точности 1Е61ВМ и повышенной точности 1Е61ПМ:

- предназначены для выполнения чистовых и получистовых токарных работ с широким диапазоном регулирования частот вращения шпинделя, подач и шагов нарезаемых резьб

- комплектуются широкой номенклатурой принадлежностей, что дает возможность выбрать оптимальный вариант обработки

- отличаются простотой управления, удовлетворяют требованиям эргономики и безопасности

- на станках возможна точная и экономичная обработка широкой номенклатуры деталей из сталей и цветных металлов

Станок специальный токарно-винторезный модели С1Е61ВМ оснащен механизмом автоматического переключения продольных перемещений суппорта станка на прямой и обратный ход.

Станок специальный токарно-винторезный повышенной точности модели С1Е61ПМ, оснащен механизмом автоматического переключения продольных перемещений суппорта станка на прямой и обратный ход.

Токарные станки С1Е61ПМ, С1Е61ВМ выполнены на базе основной модели 1Е61ВМ, имеют одинаковые кинематические схемы и унифицированную конструкцию.

Особо нужно учесть, что эти модели являются станками высокой и повышенной точности и поэтому во избежание потери точности не следует использовать их для черновой обработки.

Краткое описание конструкции и работы станка

Привод станка осуществляется от индивидуального электродвигателя.

От электродвигателя через клиноременную передачу движение передается редуктору. От редуктора тоже посредством клиноременной передачи вращение передается шпиндельной бабке, а затем через зубчатые передачи на шпиндель станка. Пределы частоты вращения шпинделя при положении рукоятки 1:1 – 280. 1800 об/мин, при положении рукоятки 1:8 – 35,5. 224 об/мин.

Резьбы нарезаются посредством коробки подач. Цепь подачи имеет звено восьмикратного увеличения значения подач и шагов резьб, расположенное на трензеле в шпиндельной бабке. Включая звено увеличения шага можно производить нарезку резьб с увеличенным шагом.

Кроме того, имеется возможность нарезания резьб путем соединения ходового винта с гитарой и комплектом сменных зубчатых колес нужной настройки, минуя цепь коробки подач. Тем самым создается кратчайшая винторезная цепь.

Фартук станка имеет механизм автоматического отключения продольной и поперечной подач при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломки при перегрузках.

Включение главного электродвигателя и выключение насоса смазки блокированы, что исключает возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится от электронасоса, включение которого осуществляется по мере надобности рукояткой 10.

Реверсирование главного движения – электрическое, осуществляется рукояткой 22.

Торможение вращения шпинделя осуществляется электромагнитной тормозной муфтой, расположенной в редукторе.

Технологические возможности станка значительно расширяются благодаря дополнительным принадлежностям, поставляемым по особому заказу.

Cтанок 1АТокарно-винторезный

Универсальный токарный станок 1А62 предназначен для выполнения самых разнообразных токарных, резьбонарезных и сверлильных работ. Станок позволяет нарезать метрические, дюймовые, модульные и питчевые резьбы.

От выпускающегося ранее станка 1Д62М этот станок отличается следующими изменениями:

- Наибольшая скорость вращения шпинделя увеличена до 1200 об/мин. Шпинделю сообщается 21 скорость в прямом направлении вращения и 12 скоростей – в обратном.

- Мощность электродвигателя главного привода увеличена до 7,0 кВт

- Передача плоским ремнем заменена клиноременной

- Число оборотов шпинделя устанавливается тремя рукоятками

- Усилена фрикционная муфта

- Передняя шейка шпинделя установлена в специальном регулируемом двухрядном роликовом подшипнике

- На переднем конце шпинделя имеется канавка для предохранителей, предотвращающих самопроизвольное спадание патрона при остановке станка

- Направление подачи суппорта при нарезании резьб изменяется с помощью механизма реверса.

- Конструкция коробки подач допускает прямое включение ходового винта для нарезания точных резьб

- Чтобы предохранить от загрязнения механизм коробки подач и улучшить его смазку, паз для управления ступенчатым конусом закрыт

- На фартуке станка установлен лимб продольной подачи

- Задняя бабка значительно усилена

- Конструкция резцедержателя допускает поворот его одной рукой на любой угол

- Конструкция неподвижного упора сделана более надежной

- На задней ножке станка установлен электронасос для подачи охлаждающей жидкости из резервуара, расположенного внутри этой ножки

Это интересно: Как правильно вставить и вытащить сверло в перфоратор, шуруповерт и дрель

Оглавление

Токарный станок 1м61,1м61п предназначенный для выполнения токарных работ (наружное и внутреннее точение, растачивание, сверление ), нарезание резьбы как метчиком, так и резцом.

Используется в индивидуальном и мелкосерийном производствах.

Токарный станок 1м61- нормальной точности

Токарный станок 1м61п- повышенной точности

Устройство токарного станка 1м61,1м61п

- Станина;

- Коробка скоростей;

- Коробка передач;

- Коробка подач;

- Фартук;

- Суппорт;

- Задняя бабка;

- Электрооборудование;

- Защитный экран;

- Система охлаждения

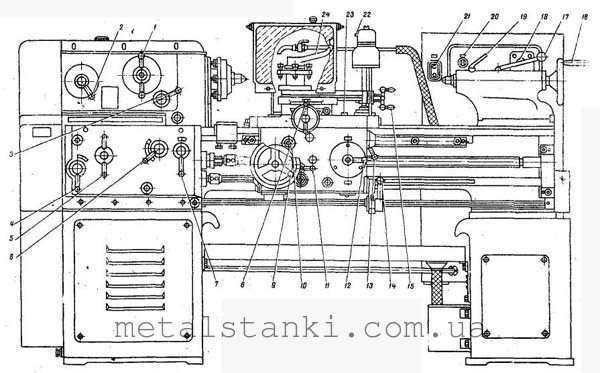

Органы управления токарного станка 1м61,1м61п

- Ручка установки частоты вращения шпинделя

- Ручка установка различных шагов резьбы и реверса ходового винта

- Ручка установки частоты вращения шпинделя (ручка перебора)

- Ручка установки типа нарезаемой резьбы

- Ручка установки значение подачи

- Ручка установки шага нарезаемой резьбы

- Ручка включение ходового винта или вала

- Ручка поперечного перемещения суппорта

- Ручное продольное перемещение суппорта маховиком

- Кнопка сцепления и расцепления вала-шестерни с рейкой для нарезания резьбы

- Ручка включения предохранительной муфты

- Ручка включения маточной гайки

- Ручка установки продольного и поперечного суппорта

- Ручка включения прямого и реверсного вращения шпиндельной бабки

- Ручное перемещение верхней части суппорта

- Маховик осевого перемещения пиноли

- Ручка фиксации задней бабки к направляющим станины

- Указатель нагрузки

- Фиксация пиноли задней бабки

- Включение электронасоса системы охлаждения

- Включение и отключение станки в сеть

- Местное освещение

- Винт фиксации каретки станки при торцевых работах

- Поворот и фиксация резцовой головки

Читать также: Настройка инструмента вне станка с чпу

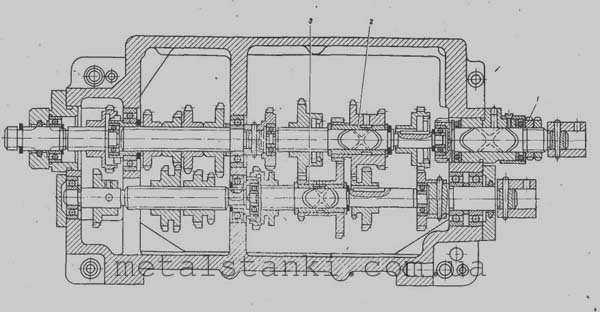

Коробка скоростей токарного станка 1м61,1м61п

Коробка скоростей токарного станка 1м61,1м61п предназначена для обеспечения шпинделя станка необходимыми скоростями, их 24.

Привод коробки скоростей состоит из реверсивного электродвигателя, который обеспечивает обратное вращение шпинделя, клиноременной передачи, соединяющая электродвигатель и коробку скоростей и системы зубчатых передач. Торможение шпинделя выполняется при помощи многодисковой электромагнитной муфты.

Переключение блоков шестерен производится одной рукояткой 1.Шпиндельная бабка получает 12 скоростей от шестерен перебора и 12 -напрямую через зубчатую муфту. Рукояткой 3 обеспечивается включение и выключение перебора и зубчатой муфты.

С помощью рукоятки 2 обеспечивается вращение, в двух направлениях, ходового винта, который обеспечивает нарезание резьбы различного шага.

Коробка подач токарного станка 1м61,1м61п

Коробка подач токарного станка 1м61,1м61п предназначена для поперечного и продольного перемещения режущего инструмента, а также нарезание резьбы и получения различных подач в соответствии с таблицей 15 паспорта станка.

В таблице указан шаг резьбы, положение рукоятки и наладка сменных шестерен.

Фартук токарного станка 1м61,1м61п

Движение суппорта осуществляется при помощи фартука от ходового винта и валика. Ходовой винт предназначен только для нарезания резьбы. Все остальные работы выполняются при помощи ходового валика.

Фартук имеет блокирующее устройство, предотвращающее одновременное включение:

- Ходового винта и валика;

- Поперечного и продольного перемещения

Для ручного перемещения суппорта в продольном направления служит маховик 9.

Токарно-винторезный станок 1М61, разработанный в 70-х гг. прошлого века специалистами Ереванского станкостроительного завода, был предназначен для оснащения небольших предприятий, выпускающих свою продукцию мелкими сериями и в единичных экземплярах.

Токарно-винторезный станок 1М61

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Выполненные проекты

Завершены работы по восстановлению и модернизации токарно-винторезного станка модели 165 — производства Рязанского станкостроительного завода РСЗ.

Типаж токарно-винторезных станков

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

Обозначение токарного станка

1 — токарный станок (номер группы по классификации ЭНИМС)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 — токарно-винторезный)

– поколение станка (А, Б, В, Д, К, Л, М) или обозначение завода — производителя

5 – высота центров над станиной (500 мм)

Буквы в конце обозначения модели:

Г – исполнение станка с выемкой в станине

К – исполнение станка с гидрокопировальным устройством

М – исполнение станка для серийного производства с гидрокопировальным устройством

П – исполнение станка с повышенной точностью по ГОСТ 8-82

В – исполнение станка с высокой точностью по ГОСТ 8-82

Ф1 – исполнение станка с устройством цифровой индикации УЦИ

Ф3 – исполнение станка с системой ЧПУ

165 Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный станок модели 165 предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

Модификации токарного винторезного станка 165

165 – Ø 1000 универсальный токарно-винторезный

1Н65, 1Н65Ф1, 1Н65Г, 1Н65ГФ1 – Ø 1000 универсальный токарно-винторезный

16К50, 16К50П – Ø 1000 универсальный токарно-винторезный

1658, 1658 – Ø 1000 универсальный токарно-винторезный

РТ28608, РТ539, РТ53901, РТ732, РТ366, РТ731 – Ø 1000 универсальный токарно-винторезный

Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Общий вид ИТ-1М

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю. к меню

к меню

Особенности конструкции

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора. к меню

Характеристики токарного станка 1М61

- конструктивные нюансы механизма дают возможность обработки изделий длиной до 1 м, а наибольшая длина поверхности обрабатываемой заготовки достигает 65 см;

- высота державки деталей, вставляемых в резцедержку, не должна быть более 2,5 см;

- шпиндель, оборачивающийся при 24 скоростях в прямом и в реверсивном движении. Интервал скоростей варьируется от 12,5 до 1600 об/мин. Диаметр отверстия в нем – 3,5 см, а диаметр изделий составляет 3,2 см;

- за счет специфики конструкции, пиноль способна двигаться на промежутке до 10 см;

- предельный диаметр оттачиваемой заготовки над суппортом составляет 16 см;

- суппорт машины способен двигаться поперек на длину до 20 см, а вдоль – до 60 см;

- предельный диаметр обтачиваемого изделия над станиной – 32 см;

- высота резца – 2,5 см;

- передвижение каретки суппорта – 60 см, салазок – 120 см;

- мощность основного электромотора станка составляет 4 кВт, а охлаждающего электронасоса – 0,12 кВт.

Основной электродвигатель запускается оператором машины с помощью особой рукоятки. Для запуска реверсивного движения при создании резьбы оператору необходимо провернуть эту же ручку из самой высшей в самую низкую точку.

Перед использованием электронасоса требуется узнать определенные данные с указателя степени загруженности. Из паспорта винторезной машины оператор может получить информацию, как верно подбирать шестерни, устанавливать конкретный шаг при осуществлении резьбы. Помимо этого, в нем описывается положение ручек при исполнении задач мастером.

Основные узлы

Основные узлы станка 1м61п:

- Станина.

- Коробка передач.

- Коробка скоростей.

- Суппорт.

- Задняя бабка.

- Коробка подач.

- Защищающий экран.

- Узел электрооборудования.

- Фартук.

- Охлаждающий механизм.

Станина сделана из чугуна литьевым способом, что повышает устойчивость и отчасти погашает колебания, появляющиеся в процессе работы. Блоки с деталями электрического оборудования располагаются справа от кронштейна. Винторезная машина способна работать с трехфазным током переменного вида при напряжении в 380 вольт.

Помимо машины 1М61, имеется и её разновидность 1М61П. Данные станки сильно схожи друг с другом, но последний механизм имеет большую точность при работе с обрабатываемыми изделиями, что показывает знак «П» в названии машины. Как и 1М61, станок 1М61П используется для токарных работ на заводах с небольшим объёмом производства.