Средство из меломана

Еще одним относительно новым абразивным моющим средством являются средства из меламина.

Для эффективного удаления большинства пятен «ластикам» из меламиновой пены требуется только вода. Самое главное, никаких химикатов или мыла не требуется. Единственный недостаток заключается в том, что меламиновые ластики быстро изнашиваются. Аналогичным образом, как и ластики для карандашей.

Для уточнения, в процессе производства меламиновая смола превращается в пену. В результате ее микроструктура становится очень твердой, как стекло. И поэтому она воздействует на пятна, как сверхтонкая наждачная бумага.

Открытая микроструктура меламиновой пены с полостями является его второй сильной стороной. Прежде всего, она способна соскрести пятна с помощью своих чрезвычайно твердых микроволокон.

Производство абразивных материалов[править | править код]

В настоящее время абразивные материалы добываются и производятся синтетически, при чем новые синтетические материалы как правило более эффективны чем природные.

Абразивные материалы бывают двух видов по происхождению:

Природные абразивные материалыправить | править код

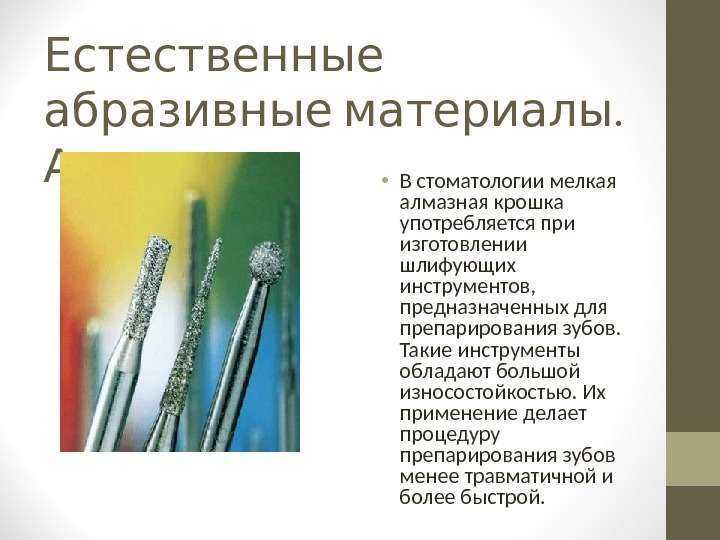

- Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях.

- Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах.

- Гранат: Природный минерал, состоит из:

- Наждак: Природный минерал, состоит из: корунда и магнетита — черного магнитного оксида железа Fe3O4

- Кварц: Кристаллическая двуокись кремния, один из наиболее дешевых и доступных абразивных материалов.

- Мел: Карбонат кальция, для тонких видов абразивной обработки(притирка, полирование).

Синтетические абразивные материалыправить | править код

- Искусственный алмаз: Синтез при высоком давлении, обработка твердых сплавов, камня, стекла, цветных металлов.

- Нитрид бора (боразон): Синтез при высоком давлении, обработка твердых сплавов, камня, черных металлов.

- Сплав бор-углерод-кремний: Сплавление бора с углеродом и кремнием в дуговой печи, обработка черных, и цветных металлов, камня, стекла и др.

- Карбид бора: обработка твердых сплавов, стекла, черных металлов.

- Карбид кремния: обработка твердых сплавов, цветных металлов и титана.

- Нитрид кремния: обработка черных и цветных металлов.

- Нитрид алюминия: обработка металлов.

- Электрокорунд: обработка черных металлов, изредка камня и стекла.

- Оксид циркония(фианит): обработка черных и цветных металлов.

- Двуокись церия: обработка стекла (полирит).

- Двуокись олова: обработка стекла, полирование металлов.

- Окись хрома: полирование черных и цветных металлов.

- Двуокись титана: полирование цветных металлов.

Новые перспективные абразивные материалы:

- Нитрид углерода:

- Сплав карбид титана-карбид скандия:

3.2. Требования к поверхности

На поверхности пред полированием не допускаются никакие дефекты. Глубокие риски и раковины, легко обнаруживаемые в начальной стадии полирования, необходимо устранить с помощью мелкозернистых шлифовальных кругов или абразивных лент и только после этого продолжить цикл полирования. Полирование обычно начинают на участках наиболее вероятного нахождения дефектов. Например, при полировании сварных труб обработку надо начинать с продольного шва, так как в нем чаще всего встречаются раковины и трещины. Необходимое качество поверхности полируемой детали достигается в несколько переходов с последовательным уменьшением зернистости абразива полирующего инструмента. Для уменьшения расхода абразива и повышения производительности полирование осуществляют с наименьшим числом переходов. На количество переходов, а следовательно, и на время полирования оказывает значительное влияние исходная шероховатость поверхности. Чем лучше подготовлена поверхность под полирование, т. Е. чем выше класс исходной чистоты поверхности, тем меньше переходов потребуется при полировании и тем быстрее будет обработка.

Стамеска и резец по дереву

-

Фото 1

-

Фото 2

-

Фото 3

-

Фото 4

-

Фото 5

-

Фото 6

Эти классические инструменты для деревообработки схожи по внешнему виду и состоят из стального стержня плоского или полукруглого (желобчатого) сечения с заточенным лезвием на одном конце и длинной деревянной или пластиковой ручкой на другом. Разница между инструментами заключается лишь в назначении и способе применения. Стамеска используется в плотницких и столярных работах для выборки небольших углублений, зачистки пазов и снятия фасок в древесине, а резцы по дереву — при домашнем ремонте, декоративном оформлении или занятиях хобби, для изготовления точеных деталей из древесины (березы, липы, бука, осины, клена и т.п.).

При работе на стамеску нажимают рукой или слегка ударяют киянкой по торцу ручки, а резец по дереву кладут на специальный упор токарного станка и обрабатывают вращающуюся в зажимном устройстве деталь. Шлифовка плоской стамески довольно проста и аналогична шлифовке ножа рубанка: рабочую часть равномерно прижимают к абразивному слою круга вначале всей поверхностью задней скошенной части лезвия (фаски), затем передней стороной. При этом необходимо следить, чтобы режущая кромка лезвия была строго перпендикулярна его боковым граням, и не допускать ее перекоса. Отличие от шлифовки ножа рубанка состоит в том, что не производится закругление боковых углов режущей кромки стамески.

Шлифовка полукруглого токарного резца по дереву более сложна и состоит из трех этапов. Вначале на шлифовальном круге зернистостью 100 производят шлифовку внутренней поверхности желобчатого лезвия, для чего используется самый край абразивного круга. Затем шлифуют наружный слой.

И в том, и в другом случае инструмент слегка вращают вдоль его оси влево-вправо, поворачивая рукоятку правой рукой для равномерной обработки изогнутой поверхности. Затем меняют шлифовальный круг (с 100-го на 320-й) или, пользуясь преимуществом запатентованной системы крепления, наклеивают новый прямо поверх прежнего, после чего повторяют процесс в том же порядке. Третий этап — полировка лезвия — производится на торцевой поверхности опорного диска, изготовленной из прочного полимера, который в данном случае выполняет ту же роль, что кожаный или брезентовый ремень при правке бритвы. Полировка производится легким касанием в течение буквально нескольких секунд.

Методы абразивной обработки

Природные и синтетические абразивные материалы успешно применяются в следующих видах механической обработки:

- круглое шлифование – механическая обработка отверстий, сферических и цилиндрических поверхностей;

- бесцентровое шлифование – механическая обработка обоймы подшипников, наружных или внутренних поверхностей;

- плоское шлифование – механическая обработка вертикальных и горизонтальных поверхностей несложной геометрии;

- ленточное бесцентровое шлифование – обработка сложных профилей и других наружных поверхностей;

- разрезание – демонтаж и затоговительное производство;

- притирка – механическое притирание поверхностей;

- гидроабразивная обработка – струйная очистка различных поверхностей;

- ультразвуковая обработка – изготовление штампов и пробивка сквозных отверстий в металле;

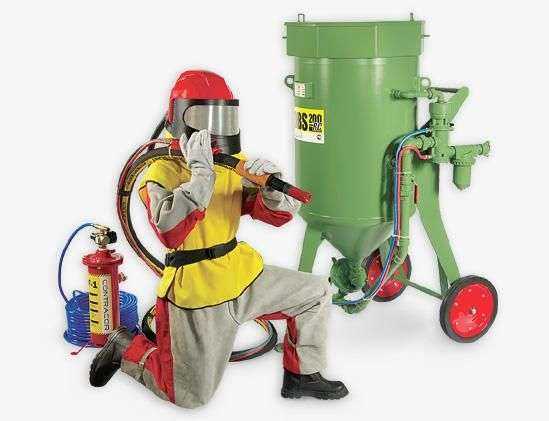

- пескоструйная обработка – грубая очистка поверхностей от ржавчины, краски и других типов загрязнений;

- магнитно-абразивная обработка – очистка и шлифование материалов в магнитном поле с помощью намагниченного сыпучего абразива;

- хонингование – шлифование отверстий в металлических насосах, трубах, цилиндрах;

- полирование – устранение шероховатостей на поверхности;

- суперфиниш – сверхтонкая полировка готовых изделий из металла, стекла, камня и т.д.

Для вышеперечисленных типов обработки используются разные абразивные материалы. Шлифование, пескоструйная очистка и другие типы механической отделки позволяют добиться желаемой степени ровности и гладкости поверхностей.

Абразивные материалы и оборудование

Для проведения шлифовки понадобятся станки, ручные инструменты и абразивные материалы

При выборе абразивов для шлифовки важно учитывать зернистость материала. Большая фракция используется для исправления серьёзных дефектов

Мелкая фракция позволяет провести финишную обработку поверхности. Чтобы довести деталь до конечного состояния, можно использовать пасты, в которые входит мелкая фракция. Подобные составы используются для ручной заточки ножей (паста ГОИ).

Также важным параметром абразивного материала является твердость. Выбирать его нужно, исходя из того, какие детали будут обрабатываться на оборудовании. Самыми популярными материалами по твердости и качеству обработки являются — алмаз, кварц, гранат, корунд, пемза, наждачная бумага.

На промышленное оборудование устанавливаются абразивные диски или наждачные ленты, с помощью которых и происходит обработка деталей. Со временем они выходят из строя и требуют замены.

Абразивный диск

Абразивные жидкости

Процент содержания твердых частиц в разных абразивных продуктах может значительно различаться. Иногда они включаются в жидкую среду — в этом случае речь идет об абразивной жидкости. Примерами являются чистящие жидкие средства (средства бытовой химии), краски с содержанием кварцевого песка, песочные суспензии, каустизационный шлам, продукты пищевого производства (сахарные суспензии, шоколадные пасты с кусочками орехов), косметологии (скрабы, абразивные зубные пасты) и пр. Конечно, не все они применяются для обработки поверхностей. Тем не менее данные среды обладают абразивными свойствами, что нужно учитывать при подборе оборудования, которое с ними работает.

Подробнее про перекачку абразивных жидкостей можно почитать тут: https://www.arkronix.ru/fluid-types/abrazivnye-zhidkosti/

Что такое абразивные материал

Абразивными называются материалы, обладающие высокой степенью твердости по сравнению с обрабатываемыми поверхностями. Они предназначены для механической зачистки, порезки, шлифования, полирования или заточки других материалов. Условно все абразивы подразделяют на два типа:

- природные;

- искусственные (синтетические).

Существует множество материалов с высокими абразивными свойствами, которые применяются в промышленности. Работоспособность абразивов определяется несколькими параметрами:

- материалом зерна;

- степенью зернистости;

- конфигурацией инструментария.

Износоустойчивость шлифматериала зависит от показателей твердости, химической неактивности резцовых составляющих, их термостойкости и т.д. Зачастую под абразивами понимают сверхпрочные материалы, такие как кварц или алмаз. Но в некоторых случаях даже мягкие абразивные материалы могут использоваться для шлифования или полирования.

Абразивной способностью обладают все материалы, имеющие определенную степень твердости, вязкости, износоустойчивости и форму абразивных зерен. Именно на существенном различии степени твердости основаны механические принципы шлифования, порезки и полирования материалов.

Технические характеристики абразивов определяют двумя способами:

- по минералогической шкале (шкала Мооса);

- вдавливанием пирамиды из алмаза в испытуемый материал.

Под абразивной способностью следует понимать возможность одних материалов обрабатывать другие. В производстве используются только те инструменты, которые обладают достаточной механической прочностью. Это позволяет минимизировать затраты на частую замену разрушившихся абразивов.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Применение абразивных материалов

Абразивные материалы в чистом виде, как рабочий инструмент применяются крайне редко. Свое основное применение абразивы нашли как основная составляющая для производства абразивных инструментов на гибкой основе, армированных отрезных кругов, шлифовальных кругов и на керамической связке. Технология производства абразивной шкурки является уникальной для каждого производителя и является коммерческой тайной. Идет постоянная борьба за покупателя среди производителей абразивных материалов и инструментов, которые предлагают все новые и новые абразивы для достижения лучших результатов.

Степени очистки металлоконструкции с помощью пескоструйки

При пескоструйной обработке скорость абразивно-воздушного или гидроабразивного потока можно регулировать, добиваясь разной степени очистки металла. Причем по интенсивности воздействия различают три варианта подобной обработки:

- Начальную степень очистки, предполагающую освобождение металла от следов окислов (ржавчины или пленки), сварочных дефектов (окалины и пригара) и старого лакокрасочного покрытия (ЛКП). Начальная очистка завершается после разрушения визуально различимых дефектов.

- Среднюю степень очистки, предполагающую устранение ржавчины, ЛКП, окалины и грязи с 90-95 процентов площади поверхности металлоконструкции. То есть после такой чистки на поверхности могут оставаться помутнения и небольшие пятна ржавчины или краски.

- Глубокую степень очистки, предполагающую обработку 100 процентов площади поверхности металлоконструкции. При глубокой очистке поверхность шлифуется до состояния «зеркала». То есть до появления характерного блеска металла. Причем дефекты поверхности, в данном случае, неразличимы даже при шестикратном увеличении.

Степень очистки металлоконструкции определяет технолог, задающий технические требования этой операции. Причем начальная и средняя степень очистки применятся при подготовке конструкции к окрашиванию или грунтованию. Глубокая очистка используется для повышения презентабельности экстерьера конструкции или как обязательная операция, предваряющая сложную антикоррозийную обработку (цинкование, хромирование и прочее).

Чистящие инструменты

В группу абразивных продуктов входят очищающие инструменты, которые давно применяются в домашнем использовании. Наиболее популярный продукт из этой категории – это губки. Чаще всего хозяйки применяют губки с покрытием из тонкой металлической проволоки, которая реализует абразивный эффект.

Ими чистят стальные поверхности перед полировкой. Для удаления загрязнений применяют губку, а также моющее средство на основе мыла. Однако этот метод чистки применяют при крайней необходимости, в противном случае поверхность быстро портится.

Для изготовления чистящих губок используют износостойкие материалы: медную сетку, проволоку из нержавейки или нейлона. Такие инструменты применяют без моющих средств, они созданы для механического удаления загрязнений.

Абразивными губками с цветовым кодированием проводят чистку разных поверхностей. Как их ещё называют, скребки, применяют во время строительных работ. В состав инструментов входят синтетические волокна, абразивные материалы, смола. Их используют для простой или сложной уборки.

Губки голубого и белого цвета применяют для деликатной чистки стекла, керамики, хромированного металла. Изделия зелёного и чёрного цвета используют для устранения трудновыводимых пятен (чистка нагара на сковороде, старого жира в духовке и т. д.).

В последнее время стали популярными меламиновые губки, этот материал используют для звуковой или теплоизоляции. Изделие качественно очищает поверхности без применения моющих средств. Единственный их минус в том, что они быстро стираются.

При изготовления такой губки меламиновая смола проникает в поры, вследствие чего она становится очень жёсткой. Её сравнивают с тонкой наждачкой, которая с лёгкостью удаляет пятна. Благодаря полой микроструктуре изделие впитывает грязь, которая остаётся между нитями меламина.

Что такое абразивные материалы

Абразивы

— это материалы, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Шлифовальный инструмент фиксированной формы.

Шлифкруг представляет собой диск, на поверхности которого размещено множество абразивных зерен. Именно они своим режущими кромками снимают мелкую стружку с обрабатываемого материала. Со временем некоторые зерна крошатся или выпадают, «забирая» за собой и связку, что приводит к постепенному изнашиванию изделия.

Выбор шлифкруга во многом зависит от связующего материала. Например, для обработки различных каменных поверхностей (мрамора, кирпича, известняка и пр.) в основном используют диски с бакелитовой связкой, для твердых сплавов с керамической связкой. И так далее.

Бруски обычно имеют прямоугольную форму, они изготавливаются на бакелитовой или керамической связке. Обработка, как правило, осуществляется продольной стороной. В зависимости от конструкции изделием можно работать одной или двумя руками, возможна его установка в шлифовальную машинку.

Методы абразивной обработки

Природные и синтетические абразивные материалы успешно применяются в следующих видах механической обработки:

- круглое шлифование – механическая обработка отверстий, сферических и цилиндрических поверхностей;

- бесцентровое шлифование – механическая обработка обоймы подшипников, наружных или внутренних поверхностей;

- плоское шлифование – механическая обработка вертикальных и горизонтальных поверхностей несложной геометрии;

- ленточное бесцентровое шлифование – обработка сложных профилей и других наружных поверхностей;

- разрезание – демонтаж и затоговительное производство;

- притирка – механическое притирание поверхностей;

- гидроабразивная обработка – струйная очистка различных поверхностей;

- ультразвуковая обработка – изготовление штампов и пробивка сквозных отверстий в металле;

- пескоструйная обработка – грубая очистка поверхностей от ржавчины, краски и других типов загрязнений;

- магнитно-абразивная обработка – очистка и шлифование материалов в магнитном поле с помощью намагниченного сыпучего абразива;

- хонингование – шлифование отверстий в металлических насосах, трубах, цилиндрах;

- полирование – устранение шероховатостей на поверхности;

- суперфиниш – сверхтонкая полировка готовых изделий из металла, стекла, камня и т.д.

Для вышеперечисленных типов обработки используются разные абразивные материалы. Шлифование, пескоструйная очистка и другие типы механической отделки позволяют добиться желаемой степени ровности и гладкости поверхностей.

Полезные советы

Тонкости шлифовки

Спиральное сверло для работ по дереву имеет центрирующее острие, позволяющее зафиксировать его в момент вхождения в материал, обладающий волокнистой структурой, соответственно, конфигурация рабочей части сверла достаточно сложная. Поэтому при его шлифовке приспособление закрепляют горизонтально, а сверло располагают так, чтобы центрирующее острие примыкало к наружному краю шлифовального круга. Направление вращения указано стрелкой.

Заточка ножниц

Профессиональные ножницы (медицинские, парикмахерские и т.п.) затачивают профессиональные мастера, а вот их более простой аналог — ножницы бытовые — вполне под силу регулярно шлифовать мастеру домашнему. Без периодической шлифовки лезвий ножницы не смогут как следует резать бумагу, картон и т.п. материалы, а будут лишь заминать их. Как и в случае с секатором, при шлифовке хозяйственных ножниц обрабатывается лишь внешняя сторона каждого лезвия.

Зубило-скальпель: секреты обработки

Ударно-режущий инструмент в виде продолговатого стержня с заточенной в виде лопатки рабочей частью и плоским затыльником для ударов молотком или киянкой на другом конце предназначен для устройства гнезд и штроб в кирпичных и бетонных стенах дома. Рабочая часть зубила-скарпеля имеет двухстороннюю заточку, но для большей стойкости инструмента режущую кромку выполняют слегка притупленной. При заточке и шлифовке (зернистость шлифовального круга — 80) обе грани не соединяют в угол, оставляя между ними чуть заметную плоскую полоску.

Шлифовальный станок

На рис. 374

приводятся две схемышлифования металла на шлифовальном станке:

- схема шлифования, по которой работают круглошлифовальные станки (рис. 374, а)

- схема шлифования, по которой работают плоскошлифовальные станки.

Круглое шлифование

производится при вращении шлифовального круга со скоростью Vк м/сек, которое является движением скорости резания; вращении заготовки со скоростью Vз, измеряемой в м/мин; поступательно-возвратном движении заготовки Sпp, которое является движением продольной подачи; поступательном перемещении шлифовального круга в направлении, перпендикулярном оси вращения заготовки Sп, которое является движением поперечной подачи. Движение Sп осуществляется при крайних положениях заготовки и служит для установки круга на глубину резания t мм.

Рис. 374.

Схемы шлифования поверхностей: а — цилиндрической; б — плоской.

Плоское шлифование

производится при вращении шлифовального круга Vк м/сек, которое является движением скорости резания; поступательно-возвратном движении стола Vст м/мин, которое является движением продольной подачи; поступательном прерывистом перемещении шлифовального круга (или заготовки) Sп в горизонтальной плоскости в направлении, перпендикулярном к продольной подаче, которое называется движением поперечной подачи; поступательном перемещении шлифовального круга S, в вертикальной плоскости, называемом движением вертикальной подачи и обеспечивающим установку круга на глубину резания t мм.

Основными элементами резания при шлифовальных работах, которыми определяется понятие режима резания, являются скорость резания, подача и глубина резания.

Эти элементы показаны на рис. 375, а и б

для круглого и плоского видов шлифования периферией круга.

Рис. 375.

Элементы резания при шлифовании: а — круглом; б — плоском.

Скорость резания Vк м/сек при этих видах шлифования принимается равной окружной скорости шлифовального круга. При круглом шлифовании, кроме скорости резания, элементами резания являются также скорость вращения заготовки, продольная подача и поперечная подача. Скорость вращения заготовки Vз м/мин есть круговая подач шлифуемой поверхности.

Продольная подача Sпp мм/об есть величина перемещения шлифуемой поверхности вдоль оси вращения заготовки за один ее оборот. Ее величина назначается в зависимости от ширины шлифовального круга.

Поперечная подача Sп мм/ход есть величина прерывистого перемещения круга перпендикулярно оси вращения шлифуемой поверхности. Ее величина численно равна глубине резания t мм. Эта подача осуществляется при крайних положениях заготовки. При плоском шлифовании периферией круга, кроме скорости резания, элементами резания являются продольная подача, поперечная подача и вертикальная подача.

Продольная подача заготовки Vст м/мин — это скорость поступательно-возвратного перемещения стола. Поперечная подача Sп мм/дв. ход — величина прерывистого перемещения заготовки в направлении оси вращения круга. Вертикальная подача S, мм является величиной установки круга на глубину резания t.

- Характеристика шлифовальных кругов и абразивные инструменты

- Балансировка, испытание и крепление шлифовальных кругов

- Засаливание, износ и правка шлифовальных кругов

- Технические характеристики шлифовальных станков

- Типы шлифовальных станков

- Круглошлифовальный станок

- Обработка металла на круглошлифовальных станках

- Внутришлифовальный станок

- Бесцентрошлифовальный станок

- Плоскошлифовальный станок

- Способы специализированного шлифования металла

- Конструирование деталей машин, обрабатываемых на шлифовальных станках

Виды инструмента для заточки

За последние годы этот инструмент получил распространение во многих сферах. Его активно применяют в машиностроении, строительстве зданий, ремонте и других отраслях. Логично предположить, что каждый из его видов подойдет для выполнения только своих собственных задач. Есть инструменты, которые позволяют убрать шероховатости, с помощью других можно выполнить начисто шлифовку стен или пола. Поэтому понятно, почему с каждым годом в продаже появляется всё больше разновидностей такого рода инструмента. Всё их разнообразие можно представить в виде двух больших групп — жесткие и на гибкой основе.

Жесткий абразивный инструмент

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Благодаря наличию множества режимов скорости вращения и высокой прочности этот инструмент позволяет быстро и эффективно выполнять шлифовку большого количества изделий за короткий срок. Его активно используют для шлифовки, выравнивания, заточки режущих кромок, а также разрезания твердого материала.

Дополнительно относящиеся к этой группе изделия можно разделить на несколько типов кругов:

- заточные;

- шлифовальные;

- зачистные;

- отрезные.

Каждое изделие обладает своими характеристиками и свойствами. Шлифовальные изделия используются для обработки изделий из камня, дерева и металла, когда нужно изменить их форму или устранить шероховатости. Особенно часто возникает необходимость использования этой продукции при производстве и ремонте домов и квартир.

Поскольку эти инструменты могут использоваться в самых разных направлениях хозяйственной деятельности, при их выборе необходимо ориентироваться на текущие задачи и на основании этого выбирать тип профиля круга, который может быть прямым, в виде чаши или тарельчатым. Основным критерием выбора следует рассматривать удобство формы.

Отрезные изделия позволяют выполнять разрезание изделий из керамики, кирпича, гипсокартона, дерева, камня и др. Эти изделия превосходят все остальные по таким рабочим параметрам, как точность, скорость и простота обработки, не требующая приложения больших усилий.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Зачистные изделия используются для черновой обработки изделий из дерева, камня и стали, когда нужно придать им определенную форму или избавить от серьезных дефектов. Особенно востребованы эти изделия в цехах металлообработки, где используются для удаления сварочных порезов, капель, швов и прочих серьезных дефектов.

Инструмент на гибкой основе

Наряду с жёстким инструментом производители выпускают абразивы на гибкой основе. Наиболее востребованной их разновидностью является обычная шкурка, которая может иметь различную плотность. С ее помощью можно обеспечить высокоточную и более эффективную обработку изделий из камня, синтетики, металла и дерева. Наиболее распространен вариант, имеющий бумажную или тканевую основу.

Назначение абразивных материалов

Абразивы используются для полирования заготовок, в ходе которого поверхность изделий становится гладкой, без заусениц, выступов и других дефектов. Обработка необходима не только для придания заготовкам привлекательности, но и для улучшения их технических характеристик. Абразивные круги применяются в быту и промышленности, для шлифования движущихся узлов с целью минимизации трения и обеспечения продуктивной, эффективной работы станков. Обработке подвергаются различные материалы: древесина, металл, пластик, камень, стекло и пр. Абразивы применяются при выполнении таких технологических процессов:

- очистка металлических изделий от ржавчины;

- сглаживание поверхности;

- вырезание пазов, выемок;

- зачистка стен перед нанесением штукатурки или укладкой плитки;

- снятие слоя старой краски с поверхности стен, сантехнических приборов, труб и пр.

Широко используют абразивы в ювелирном деле, когда необходимо обработать и отполировать заготовки из благородных материалов, отшлифовать драгоценные и полудрагоценные камни.

Виды обработки абразивными материалами

Способов обработки довольно много, поэтому ниже указаны только основные.

- Шлифовка

- Разрезка

- Гидроабразивное разрезание — в основном разрезание различных металлов путем направления мощной струи жидкости с абразивом.

- Ультразвуковой бур — бур отверстий в прочных сплавах.

- Хонингование — обработка цилиндрических отверстий.

- Полирование — процесс уменьшения шероховатости поверхностей и придание блеска.

- Суперфиниширование — конечная обработка детали.

- Притирка — притирание поверхностей.

- Магнитно-абразивная обработка — обработка абразивным порошком в магнитном поле.

- Пескоструйная обдерка — хорошо помогает при очистки поверхностей от ржавого нароста, при сносе старой краски и т.д.

Отделочная обработка поверхности

Очистка поверхности и отделочная обработка значительно отличаются от процесса подготовки поверхности.

Отличие заключается в том, что ожидаемый результат состоит в совершенствовании внешнего вида продукции и его полезности, а не просто в его подготовке к нанесению покрытий или к сборке. Очистка поверхности включает в себя удаление загрязняющих веществ и окалины. Отделочная обработка поверхности включает удаление заусенцев с отлитых изделий, а также совершенствование внешнего вида продукции.

Деталь до обработки (слева), и после обработки поверхности стальной дробью (справа).

Создание матовой поверхности и рельефа на мягких металлах

Абразивоструйная очистка с использованием стеклянных или керамических шариков в качестве абразивного материала позволяет создавать матовую поверхность и рельеф на мягких металлах. На многих литейных предприятиях абразивоструйная очистка используется для удаления заусенцев с отлитых изделий с целью улучшения их функциональности и эстетического вида. В большинстве случаев при абразивоструйной очистке появляются микротрещины и дефекты в металлах

Это особенно важно для предприятий, занимающихся ремонтом и модернизацией шасси самолетов

Создание гладкой поверхности на резине и пластике

Мягкие материалы, такие, как резина и пластик, обычно изготавливаются с помощью специальных форм, после которых на них остаются неровности. Абразивоструйная очистка легко удаляет такие неровности, в результате чего получается гладкая однородная поверхность.

Улучшение внешнего вида металла после закалки

Абразивоструйная очистка широко применяется в отраслях промышленности, использующих повышенную температуру для закалки металлов. Высокие температуры могут обесцвечивать изделия. Абразивоструйная обработка позволяет удалять выцветшие участки и окалину с изделий, подвергшихся воздействию высоких температур.

Кроме того, абразивоструйная очистка может улучшить внешний вид продукции благодаря удалению различных пятен, отложений, коррозии и следов инструмента. При этом некоторые абразивные материалы позволяют делать внешний вид поверхности более однородным.

Удаление нагара и отложений масла с автомобильных деталей

При высокой температуре образуется и нагар и отложения отработанного масла на многих автомобильных деталях. Электродвигатели часто засоряются перегретыми изоляционными материалами и расплавленными слоями статора. В большинстве случаев сохранение исходных размеров данных деталей является критичным. Абразивоструйная обработка с помощью пластиковых абразивных материалов, стеклянных шариков или натурального абразива удаляет загрязняющие вещества и обеспечивает желаемый результат.

С помощью дробеструйных комплексов BML инжекторного типа могу обрабатываться трубы, швеллер, уголок, профиль и мелкие детали.