Обоснование выбора годовой производственной мощности.

- Выбор

годовой программы осуществляется

по наименьшей производительности ведущего

оборудования. К ведущему оборудованию

относятся наиболее дорогостоящие станки

и линии, пресса и деревообрабатывающие

центры.

- Для

чего вычисляем все производительности

оборудования и выбираем оптимальную

(станок наиболее дорогостоящий и с наименьшей

производительностью . Для данного технологического

процесса вычисляем производственную

мощность по автоматической линии прессования

пластей щитовых деталей АКДА 4938-1.

- Производительность

линии считаем по формуле:

- где

SПП – площадь плит пресса;

ni – количество рабочих промежутков

пресса;

tц –время цикла обработки,

мин;

SК – площадь деталей по пласти,

м;

kр – коэффициент использования

рабочего времени;

kм – коэффициент использования

машинного времени;

- Годовой

эффективный фонд времени определяется

по формуле:

Фрезерный станок ФСШ-1А: технические характеристики

Универсальный фрезерный станок модели ФСШ-1А был разработан коллективом Курганского завода деревообрабатывающего оборудования. Он относится к классу промышленного оборудования и предназначается для комплектации мебельных и деревообрабатывающих производственных линий.

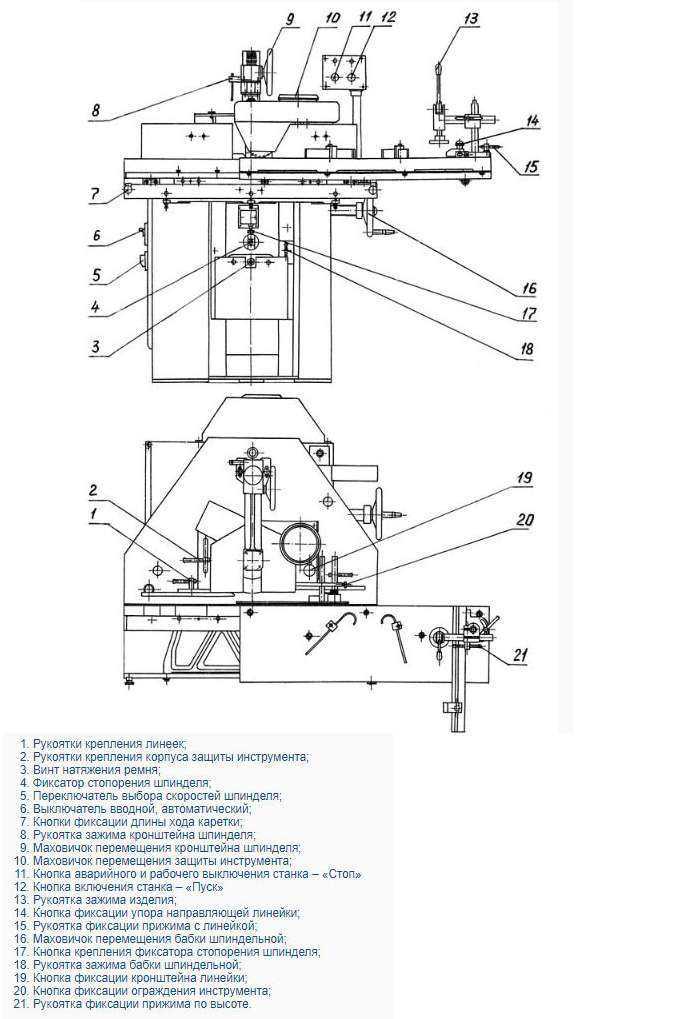

Описание конструктивных элементов

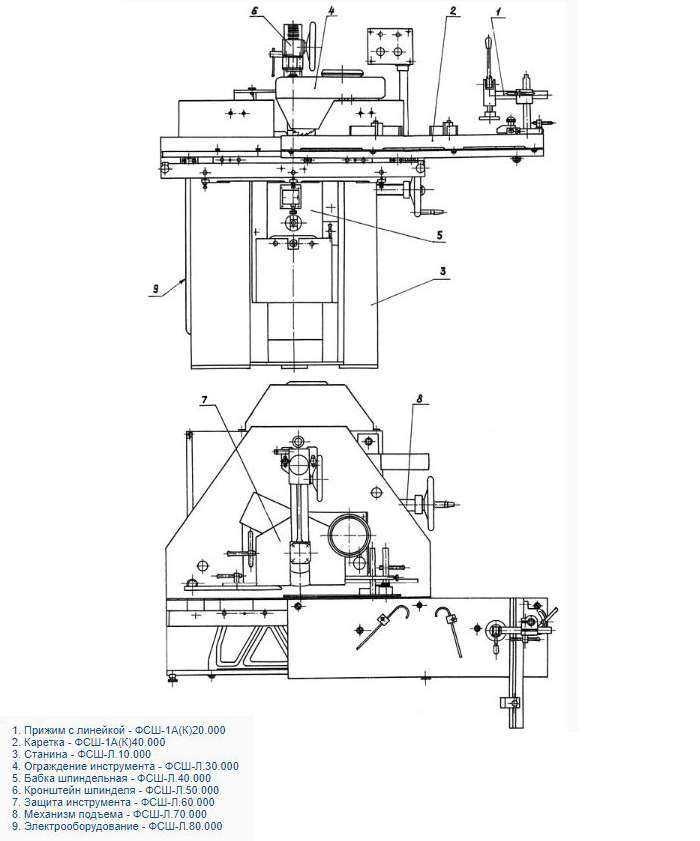

Внешний вид

С помощью этой модели станка можно выполнять широкий спектр фрезерных операций по обработке деревянных заготовок. Подача материалов происходит ручным образом, существует возможность нарезки шипов. Для этого в конструкции есть специальная шипорезная каретка. Также можно делать обработку криволинейных поверхностей с применением шаблонов.

Конструкция этой модели простая, кинематическая схема привода не отличается сложностью. Основой оборудования является тумба, внутри которой располагается силовая установка. От нее поступает вращательное движение на вертикальный вал. В модели ФСШ-1А имеется регулируемый стол, средства защиты и набор направляющих для обработки деревянных заготовок.

Обзор компонентов оборудования:

- станина. Это литая жесткая коробка, необходимая для установки основных компонентов. Некоторые модификации станка предусматривают изготовление станины методом сварки;

- рабочий стол. Он крепится в верхней части станины, изготавливается методом литья из чугуна. Поверхность стола тщательно отполирована, в нижней части установлены дополнительные ребра жесткости;

- устройство привода. Состоит из двухскоростного электродвигателя, который соединяется со шпиндельной бабкой ременной передачей;

- шпиндельная бабка. На ней с помощью подшипников качения установлен рабочий шпиндель. Его вал имеет конусное отверстие для оправки. Установка фрезы выполняется с помощью дифференциальной гайки;

- шипорезная каретка. Она устанавливается на краю рабочего стола. Ее движение относительно рабочий фрезы происходит с помощью подшипников качения. На плите шипорезной каретки имеются несколько монтажных отверстий, предназначенных для установки дополнительных компонентов.

Для удаления стружки в конструкции предусмотрен патрубок для подключения к системе вытяжной вентиляции. Повышение точности обработки способствует система фиксации заготовок с мерной линейкой. С ее помощью можно выполнять фрезерование под углом.

Технические параметры станка

Расположение компонентов

Следует учитывать, что станок предназначен для эксплуатации только в закрытых помещениях. В его конструкции не предусмотрена система защиты от влаги. Также рекомендуется соблюдать температурный режим, условия которого указаны в техническом паспорте.

Общая масса станка в собранном виде составляет не более 810 кг. Но даже при таком относительно большом весе его габариты равны 100*111*127 см. Благодаря этому оборудование можно устанавливать в производственных или ремонтных помещениях с небольшой площадью.

Основные технические характеристики станка ФСШ-1А:

- максимально допустимая толщина деревянной заготовки – 10 см;

- габариты рабочего стола – 100*32,5 см;

- параметр максимального вертикального смещения шпинделя – до 10 см;

- частоты вращения шпиндельной головки – от 300 до 9000 об/мин;

- ширина заготовки, установленной на каретке, не может превышать размер – 70 см;

- посадочный диаметр насадки шпинделя – 32 мм;

- режущая фреза может иметь максимальный диаметр до 25 см;

- шипорезная каретка имеет максимальный показатель хода до 92,6 см.

Для детального ознакомления с особенностями работы фрезерного станка рекомендуется просмотреть видео:

4 Конструкция защиты рабочего инструмента

Под защитой режущих приспособлений понимают систему, состоящую из:

- кронштейна;

- вытяжного патрубка;

- направляющих линеек;

- ползуна.

Для передвижения защитного устройства паспорт советует пользоваться управляющим маховичком. Он дает возможность передвигать линейки механизма защиты в направлении подачи, а также на показатель съема стружки с обрабатываемой деревянной заготовки. Предохранительный щиток ставится в нижнее и верхнее крайние положения при помощи винтов.

Прижим с линейкой нужен для фиксации в определенном положении деталей, подвергающихся фрезерованию. Посредством зажимных винтов оператор может стопорить любые подвижные компоненты защиты. Базовая линейка присоединена (подвижное крепление) к корпусу прижимного устройства. К ней при обработке прижимается деталь. На корпусе нанесена шкала, которая дает возможность выбирать нужный угол поворота базового измерительного инструмента.

На этом описание агрегата, который при монтаже специальной каретки легко превратить в копировально-фрезерный станок, можно считать завершенным.

Изготовление

Для успешного изготовления корпусной мебели своими руками требуется тщательно соблюсти все этапы:

- подготовка деталей;

- обработка срезов;

- разметка фурнитуры;

- монтаж.

Закончив расчеты и начав сборку изделия, ни в коем случае нельзя работать без чертежа или действовать по своему усмотрению. Если возникла новая идея, следует создать другую схему, в которой будут учтены все поправки.

Подготовка деталей

При работе с нуля сначала необходимо сделать раскрой деталей мебели — подойдет плотная бумага или картон. Далее понадобится высокопроизводительный станок с большой частотой пиления. Расположив на нем заготовки, надо разрезать материал, по возможности экономя место. Так удастся снизить расходы на древесину.

Готовые варианты можно найти в мебельных отделах, на рынке. В таком случае никакие станки не потребуются. Если сырье не обработано, то детали сначала надо покрыть самоклеящейся пленкой или особым пластиком.

Раскроить детали

Разрезать

Обработка срезов

Перед тем как начать собирать детали нужно обклеить срезы. Для этого понадобится кромочная лента. Перед работой надо убедиться, что в помещении невысокая влажность — желательно хорошо просушить и прогреть мастерскую. Также потребуется оборудование, подойдут обычный утюг и строительный нож. Иногда кромку изначально оснащают липким слоем, тогда дополнительно обрабатывать поверхность не надо.

Способы раскраски мебели, необходимые материалы, инструменты

Во время оклейки утюг следует держать на небольшом расстоянии от среза, чтобы предотвратить возможные смещения и хорошо закрепить все детали. Если его передержать, кромка может перегреться и лопнуть. Когда она зафиксируется, с помощью ножа нужно подрезать край и зачистить все неровности.

Обклеить срезы

Подрезать край

Зачистить неровности

Разметка фурнитуры

Правильная технология подразумевает расположение готовых деталей будущей мебели на ровной поверхности для проведения разметки. Следуя плану, надо отметить все места, куда будет крепиться фурнитура. Желательно еще раз перепроверить размеры, так как ошибка в 1 см может дать перекос всей конструкции. Далее в отмеченных местах нужно сделать отверстия, вкрутить фурнитуру.

Разметить, просверлить отверстия

Вкрутить фурнитуру

Монтаж

В соответствии с планом раскроенные детали надо соединить

Для стяжки важно подготовить шуруповерт со специальными насадками. Так скручивание будет происходить намного быстрее, чем с отверткой

Для укрепления дна нельзя использовать гвозди. Лучшим выбором станут саморезы размером 4 на 16. Все грани необходимо скрепить под углом 90 градусов с помощью уголков. К собранному каркасу можно прибить заднюю стенку.

Чтобы раздвижные механизмы работали плавно, необходимо правильно зафиксировать направляющие. Их следует присоединить параллельно горизонтальным ребрам изделия. Затем к дверкам закрепить специальные ролики, по перемещению которых проверяется работа всего механизма. После установки раздвижной системы начинается усадка мебели, из-за чего могут появиться щели. Это считается нормальным явлением и зависит от особенностей материала.

Остается прикрепить фурнитуру. Все полочки, крючки и ящики нужно установить на свои места. Изделие готово к использованию. С конструированием корпусной мебели способен справиться даже неопытный человек.

Изготовление корпусной мебели позволяет приобрести полезные навыки, которые в будущем помогут создавать целые гарнитуры для различных помещений. Все изделия в доме будут иметь уникальный дизайн, который удивит и вызовет восторг у гостей. На сборку шкафа, к примеру, уходит не более 3 часов у начинающих мастеров.

Сведения о производителе фрезерного деревообрабатывающего станка ФСШ-1А

Производителем фрезерного деревообрабатывающего станка ФСШ-1А(К) является является Кировский станкостроительный завод, основанный в 1880 году. Основная специализация завода — производство станков для заточки и подготовки дереворежущего инструмента к работе.

Другим производителем фрезерного деревообрабатывающего ФСШ-1А является Курганский завод деревообрабатывающих станков, который производит оборудование для мебельных и строительно-столярных производств.

Производителем фрезерного станка ФС-1, ФСШ-1, ФСШ-1А(Д) является, также, Днепропетровский станкостроительный завод ДСПО в настоящее время ООО «Станкостроитель».

В СССР Днепропетровский станкостроительный завод специализировался на станках фрезерной группы на протяжении всего своего существования. Однако в мае 1999 года это крупнейшее на Украине производство станков было реструктуризировано, и в результате появилось шесть самостоятельных предприятий, одно из которых — ООО «Станкостроитель».

Станки, выпускаемые Кировским станкостроительным заводом, КСЗ

- КПА-50 — станок круглопалочный. Диаметр деталей на выходе Ø 20; 25; 30; 35; 40; 45; 50

- СР-4 — станок рейсмусовый

- ТЧПА-7 — станок заточный для круглых, рамных и ленточных пил

- ФСШ-1А — станок фрезерный

- Ц6-2 — станок круглопильный универсальный

- ЦМ-120 — станок многодисковый для распиловки двух, трех-кантного бруса (лафета) высотой до 120 мм

- ЦМ-150 — станок многодисковый для распиловки двух, трех-кантного бруса (лафета) высотой до 150 мм

Электрооборудование станка ФСШ-1А

Общие сведения

В состав электрооборудования станка ФСШ-1А(К) входит двухскоростной асинхронный электродвигатель с короткозамкнутым ротором в качестве привода шпинделя.

Электрооборудование станка рассчитано на следующие величины переменного тока:

- силовая цепь ~ 380В, 50 Гц

- цепь управления 110В

- цепь сигнализации 22В

Электрооборудование обеспечивает возможность его эксплуатации в пожарных зонах класса П-II в соответствии с классификацией «Правил устройства электроустановок» ПУЭ, Электрооборудование станка ФСШ-1А(К) представлено на схеме электрической принципиальной (рисунок 7) и схеме электрической соединений (рисунок 8). Перечень элементов к схеме приведен в таблице 7.1. Защита силовых цепей от токов короткого замыкания осуществляется автоматическим выключателем QF, цепей управления и сигнализации предохранителями FU1, FU2, FU3, от длительных перегрузок электродвигателя тепловыми реле KK1 и KK2.

На пульте управления установлены сигнальные лампы, кнопки управления приводом станка.

Управление работой станка осуществляется от кнопок SB1 и SB2. Электроаппаратура управления размещается в нише, находящейся непосредственно на самом станке.

Схемой предусмотрено электродинамическое торможение двигателя М после его выключения (электродинамический тормоз). Двигатель должен затормаживаться не более чем за 6 секунд. Допустимая частота торможения станка не более 10 торможений в час.

Необходимый темп (скорость) замедления устанавливается регулятором, расположенным на блоке А, раздельно на каждую выбранную частоту вращения электродвигателя М.

Принцип действия электродинамического торможения основан на протекании обратного тока по обмоткам статора двигателя. Время протекания регулируется с помощью реле времени. Необходимо правильно использовать реле времени, неправильная настройка времени торможения может привести к поломке электродвигателя. Реле времени необходимо периодически перенастраивать в зависимости от режимов резания, от используемого инструмента (его размеров), частоты вращения шпинделя и т.д. Если торможение двигателя не принципиальный в работе и без него можно обойтись, то лучше реле времени выключить вообще, избавившись лишней работы.

Выбор скорости вращения шпинделя осуществляется переключателем SA, через дополнительные контакты 16, 17, 18 блока А.

Станок ФСШ-1А имеет четыре скорости вращения шпинделя: 3000, 4500, 6000, 9000 об/мин. Главный привод использует двухскоростной асинхронный электродвигатель. Переключателем устанавливается первая или вторая скорость вращения. При переключении выбирается одна из двух схем соединения обмоток двигателя:

- в положении I — схема соединения треугольником (частота вращения вала двигателя 1420 об/мин);

- в положении II — схема соединения звездой (частота вращения вала двигателя 2820 об/мин.)

Скорость вращения фрезерного шпинделя выбираются, также, перемещением приводного ремня по двум ступеням шкива:

- Первая ступень шкива — скорость шпинделя 3000, 4500 об/мин

- Вторая ступень шкива — скорость шпинделя 6000, 9000 об/мин

Пуск фрезерного станка ФСШ-1А в работу

Перед пуском станка необходимо внешним осмотром проверить качество монтажа и надежность цепей заземления. Включить автоматический выключатель QF, при этом загорается 11 лампа HL1, сигнализирующая о подаче напряжения в схему станка.

Нажатием на кнопку SB2 (4-5) включить вращение электродвигателя М, одновременно загорается лампа HL2, сигнализирующая о включении привода вращения фрезы. Останов с торможением происходит от нажатия на кнопку SB1 (3-4).

Блокировка

Электросхема станка обеспечивает следующие блокировки: пуск станка сблокирован с ограждением режущего инструмента (SQ1), фиксатором шпинделя (SQ2).

Блокировка достигается введением контактов SQ1, SQ2 в цепь питания катушки КМ1.

Нулевая защита осуществляется блок контактами магнитного пускателя КМ1 (4-5).

Невозможность включить электродвигатель М во время торможения. Это достигается введением в цепь включения катушки КМ1 размыкающего контакта – пускателя КМ2 (12-13).

Схемой предусмотрена блокировка с цеховой эксгаутерной установкой.

Заземление

При установке станок должен быть надежно заземлен согласно действующим правилам и нормам. Для этого контактный зажим наружного защитного контура необходимо соединить с цеховым заземляющим контуром.

ВНИМАНИЕ: Запрещается нажимать стоповую кнопку SB1 при первоначальном запуске станка и его фазировке, если электродвигатель не набрал полных оборотов

Особенности конструкции

Основная особенность конструкции данного станка – режущий инструмент помещен в специальный корпус с патрубком, который предназначен для удаления возникающей в работе пыли и стружек.

Габариты, масса и общий вид

Масса агрегата составляет 810 кг, а габариты по размерам, следующие:

- длина – 100 см;

- ширина – 111 см;

- высота – 127 см.

Конструкция защиты рабочего инструмента

Защита режущего инструмента представляет собой конструкцию, состоящую из следующих элементов:

- кронштейн;

- вытяжной патрубок;

- ползун;

- направляющие линейки.

При передвижении защитного механизма в паспорте по эксплуатации советуют использовать маховик управления. С его помощью можно передвигать механизм линейки защиты по направлению к подаче. Предохранительный щиток устанавливается в крайне верхнее и нижнее положение при помощи специальных винтов. Для фиксации в определенном положении деталей используется прижим с линейкой. С использованием прижимных винтов мастер может стопорить любые подвижные механизмы защиты.

Перечень и расположение органов управления

Оборудование снабжено компактным пультом управления. На пульте управлению имеются 2 кнопки включения и выключения привода, а также 2 сигнальные лампочки белого и зеленого цветов. Вся электроаппаратура расположена в нише станины.

Помимо этого, в станке имеются следующие органы управления:

- рукоятки для закрепления линеек и корпуса защиты;

- стопор шпинделя;

- маховик, перемещающий шпиндельную бабку;

- рукоять для зажима шпиндельной бабки.

Также на станке имеются кнопки для фиксирования кронштейна линейки и ограждения инструмента.

Устройство составных частей

Основные составные части агрегата устроены следующим образом:

- Станина. Литая чугунная конструкция, накрытая плоским столом из чугуна.

- Стол – также чугунная конструкция, усиленная ребрами жесткости.

- Каретка подвижная, шипорезная, состоящая из чугунной плиты, прижима с линейкой, а также ограничителей величины хода.

Подвижное крепление каретки выполняется за счет подшипников качения.

Составные механизмы и узлы агрегата

Привод основного движения оборудования состоит из следующих частей:

- двигатель двухскоростной;

- шпиндельная бабка, соединенная с подмоторной плитой;

- поликлиновая передача.

Сама шпиндельная бабка состоит из чугунного корпуса, в котором на подшипниках качения вмонтирован сам шпиндель. Шпиндельная насадка имеет съемную оправку.

Электрооборудование

Двухскоростной электродвигатель соединен со шпиндельной бабкой путем ременной передачи. Время торможения и разгона шпинделя составляет 2.3 сек. Двигатель снабжен защитой от перегрева и замыкания. Наличие в электрической схеме блокировок обеспечивает защиту оператору.

Фрезерный станок с шипорезной кареткой ФСШ-1А (Киров)

Фрезерный станок с шипорезной кареткой ФСШ-1А (Киров) для выполнения разнообразных фрезерных работ по дереву по направляющим линейкам с ручной подачей ( изготовление вагонки, половой доски, плинтуса, наличника, филенки и других погонажных изделий), зарезки простых шипов с помощью шипорезной каретки и криволинейного фрезерования по шаблону с ручной подачей. Станок собран на цельно литой виброустойчивой чугунной станине, внутри которой установлен высокоскоростной шпиндельный узел с механизмом подъёма и приводом от двухскоростного электродвигателя. На станине установлен литой чугунный стол с шипорезной кареткой. На столе крепятся верхняя опора шпинделя, ограждение фрезы с регулируемыми направляющими линейками и патрубком для стружкоотсоса. Шипорезная каретка имеет поворотную линейку с эксцентриковым прижимом.

Дополнительно станок может комплектоваться автоматическим подающим устройством (автоподатчиком), который легко монтируется на стол станка.

Возможна установка следующей модели: MX 38/48 .

Преимущества установки автоподатчика:

- равномерная и быстрая подача заготовки в зону обработки, исключающая «человеческий фактор», и как следствие улучшение качества обработки и снижение количества переточек режущего инструмента

- увеличение производительности как отдельно взятого станка, так и всей технологической цепочки оборудования

- снижение травмобезопасности, что дает возможность допускать к работе на станке операторов более низкой квалификации.

Технические характеристики:

| Наибольшая толщина обрабат. заготовки, мм | 100 |

| Размеры стола (длина х ширина), мм | 1000х800 |

| Размеры шипорезной каретки (длина х ширина), мм | 1000х295 |

| Наиб. вертикальное перемещение шпинделя, мм | 100 |

| Ход шипорезной каретки, мм | 950 |

| Наиб. ширина заготовки устанавливаемой на шипорезной каретке при глубине шипа 100мм | 350 |

| Диаметр шпиндельной оправки, мм | 32 |

| Наибольший диаметр режущего инструмента, мм | 250 |

| Частота вращения шпинделя, об/мин | 3000;4500;6000;9000 |

| Суммарная мощность, кВт | 4/4,75 |

| Габариты, мм | 1200х1265х1360 |

| Масса, кг | 880 |

* В связи с возможной модернизацией оборудования просьба уточнять технические характеристики по тел..

Конструктивные особенности:

| Цельнолитые рабочий стол и станина станка |

| Защитный кожух ножевого вала |

| Верхняя опора ножевого вала |

| Шипорезная каретка |

| Фиксирование заготовки при помощи маховика |

| Подъем/опускание ножевого вала при помощи маховика |

| Движение каретки при помощи подшипников по литым направляющим |

| Точная настройка направляющих |

| Стопор вала при замене инструмента |

| Для удобства работы оператора предусмотрен выносной пульт управления |

Дополнительные опции:

Каретка копировальная мод. «ФСШ-1А(К) 25.000»

Предназначена для изготовления на фрезерных станках с вертикальным расположением шпинделя и шипорезной кареткой криволинейные элементы окон, дверей и мебели с достижением высокой производительностью и обеспечением безопасности производимых работ.

Копировальное устройство (Аналог «КОП-1(2М)») крепится винтами к шипорезной каретке станка. К столу устройства крепится кронштейн с обкатным роликом. Изготовленный из фанеры (дерева, текстолита и др.) шаблон (или несколько шаблонов по высоте) крепится на направляющие планки (угольники). Пазы выполненные на направляющих позволяют перемещать шаблон в поперечном направлении. Обкатной ролик в кронштейне настраивается по высоте и контрится фиксатором.

Устройство с заготовкой перемещается относительно шпинделя станка (обеспечивается глубина криволинейного профиля) на двух шариковых направляющих обкатывая роликом шаблон, который устанавливается (крепится) спереди к станине станка. Для фиксации заготовки на столе устройства имеются два эксцентриковых прижима.

ВНИМАНИЕ: Стойки эксцентриковых прижимов имеют возможность переставляться в крайнее положение (при обработке широких заготовок). Для этого стойки выкручиваются из центральных резьбовых отверстий плиты и вкручиваются в крайние отверстия

Комплект поставки: каретка, прижимы-2 шт., обкатной узел, планки для крепления копира. Устройство легко устанавливается и снимается со станка.

Технические характеристики опции:

| Наибольший поперечный ход, мм | 200 |

| Длина фрезерования, мм | Соответствует ходу каретки станка |

| Количество зажимов, шт | 2 |

| Габариты, мм | 680х295 |

| Масса станка, кг | 60 |

Фото станка с копировальным устройством (25-й узел)

Общее описание

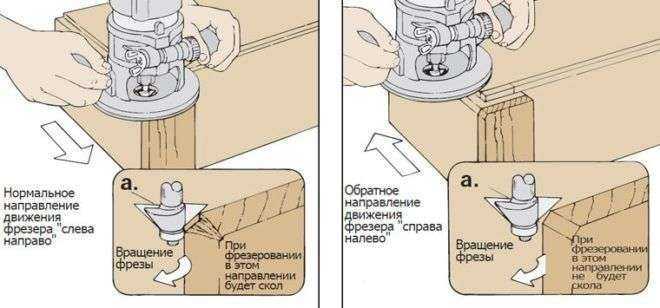

Функциональность ФСШ-1а позволяет использовать его для проведения сразу нескольких типов работ:

- фрезерные работы по дереву методом ручной подачи;

- криволинейное фрезерование методом ручной подачи по заранее заданному шаблону;

- зарезка шипов шипорезной кареткой.

Устройство вертикального ручного фрезера Станок эксплуатируется при соблюдении определенных температурных условий. Его использование возможно при температуре в помещении не ниже +100С и не больше +350С. Влажность в помещении допускается в пределах 80%. Не допускается использовать фрезерный агрегат при попадании на него атмосферных осадков.

Особое значение имеют условия мастерской, в которой находится аппарат. Устройство не должно находиться в контакте со взрывоопасными объектами.