О работе устройств под управлением программы

Краткое описание рабочего процесса:

- на пульте управления выбирается необходимая программа;

- специальный механизм ввода станка «прочитав» ее, преобразовывает запрограммированные в ней процессы в определенные сигналы;

- затем предусмотренная промежуточная память программы запоминает их, хранит какое-то заданное время, которое необходимо для выполнения всего процесса обработки;

- по заданным конкретной программой сигналам, специальный узел, контролирующий и сопоставляющий программой все перемещения, передает исполнительному механизму задание для реализации этих сигналов.

Станок при этом может выполнять как основные, так и дополнительные функции. Причем управление приводом подачи является основой работы всего оборудования, а модифицирование вращательной скорости и видоизменение инструмента относится к дополнительным его функциям.

Автоматическая работа подобных машин достигается благодаря встроенному ЧПУ, которое обеспечивает:

- высокое качество;

- необходимую шероховатость;

- заданную точность нужных форм, размеров.

Кроме того, автоматизация всего рабочего цикла этого оборудования может любой универсальный производственный механизм сделать автоматическим или полуавтоматическим. А это позволит обеспечить многостаночное обслуживание, существенно повышая при этом производительность труда.

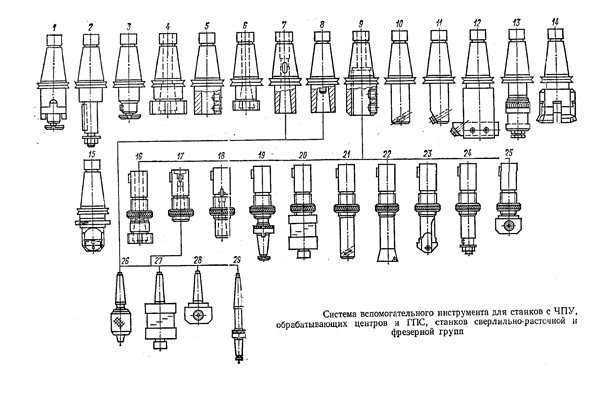

Самые популярные станки с вспомогательным инструментом

Вспомогательный инструмент может использоваться с любыми моделями станков современного типа, оснащенных ЧПУ. Их популярность зависит от востребованности. Наиболее часто используемыми типами аппаратов являются:

- токарным-револьверным;

- вертикально-сверлильным;

- вертикально-фрезерным.

Сборка устройства производится по ГОСТу 23597-79. Он предполагает оптимальные настройки для оборудования, обеспечивающие точность производства. Показатель точности является частично регулируемым. Уровень искажения может меняться в зависимости от того, насколько профессионально была установлена программа. Программа должна учитывать функции, которые дает дополнительная аппаратура. Вместе они могут:

- предупредить показатель искажения траектории движения прибора;

- уменьшить подачу при использовании аппарата;

- регулировать размер рабочего приспособления.

Конструкция вспомогательного инструмента может изменяться в зависимости от того, для какого типа станков он используется. Но основная задача остается неизменной – закрепление рабочих элементов прибора. Без подобного оборудования производительность и период бесперебойной эксплуатации аппарата будет значительно ниже. Режущее устройств будет хуже закреплено, по причине чего снизится качество изготовляемых изделий, и многообразие возможных форм.

О видах резцов

Обычно комплект режущих приспособлений, используемых таким станком с ЧПУ, содержит типовые резцы такого вида:

- проходные, согнутые с правой стороны на 45°, чтобы обеспечить снятие фасок, наружную обточку торцовых сторон;

- резцы контурного вида с пластинами в виде параллелограмма, позволяющими выполнять обточку цилиндрических, контурных деталей, обтачивать конусные детали до 30°;

- контурные, со специальными пластинами в форме параллелограмма для возможности обрабатывать поверхности полусферического вида и конусов до 57°;

- резьбовые, имеющие ромбические пластины, которые закрепляются сверху, давая возможность нарезать резьбу, с расстоянием шага от 2 до 6мм.

Конструкция

Закрепление оборудования на станке производится благодаря унифицированной хвостовой части. Крепление усиливают элементы для соединения с режущим механизмом. Крепление осуществляется ручным методом. Хвостовик устройства имеет цилиндрическую форму и лыску рифленого типа. Такая конструкция обеспечивает более высокий показатель надежности крепления.

Жесткость обеспечивается за счет прочного крепления. Для достижения высокой прочности крепления используются детали, изготовленные из твердых сплавов. Добавочный механизм рекомендуется настраивать до установки на станок. Это поможет сократить время работы. Многошпиндельные головки упрощают установку технологии на прибор с ЧПУ. Такое оборудование особо эффективно при мелкосерийных задачах.

Об особенностях использования резцов

Чаще всего в обычном токарном станке применяются в качестве особого режущего инструмента специальные резцы, имеющие типовые конструкции установленного типа. Обычно они бывают сборного вида, оснащены многогранными специальными пластинами из твердых металлов, различных сверхтвердых материалов (СМП).

К таким резцам предъявляются определенные требования:

- использование по максимуму пластин, которые механическим способом закрепляются на их корпусе для обеспечения постоянных, геометрических, конструктивных свойств;

- применение пластин наиболее оптимальных форм, которые обеспечат универсальную работу инструментов;

- возможность предусмотреть все действия этих приспособлений в прямом или перевернутом положении;

- допустить возможность работы резца левого исполнения;

- гарантирование высокой надежности резцовых вставок;

- правильное формирование стружек для отведения их по специальным бороздкам, сделанным на передних сторонах используемых пластин.

https://youtube.com/watch?v=2-uCiQp0u8k

Виды линейных подшипников на вал:

1. Шариковые втулки

Линейные подшипники качения имеют большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики.

Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось. Недостатки линейных подшипников качения:

- Низкая грузоподъемность.

- Cледствие предыдущего пункта, а также конструктивного строения линейных подшипников.

- Недолговечность.

- Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

- Люфт

- Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

- Достаточно чувствительны к пыли и стружке на валу

2. Линейные подшипники скольжения

Втулки скольжения используют трение скольжения и изготавливаются из бронзы, латуни, капролона и иных материалов.

При должном соблюдении допусков бронзовый подшипник скольжения не уступает подшипнику качения в точности и грузоподъемности, и при этом легче переносит пыль и стружку. Однако необходимо быть уверенным, что вы всегда сможете достать материал для подшипника и обработать его как нужно.

Кроме того, периодически, по мере износа подшипник скольжения приходится подгонять для устранения зазоров. В большинстве случаев шариковая втулка предпочтительней для начинающих, по причине их высокой доступности и взаимозаменяемости.

Поддоны

Следующий шаг — поддоны. Это как автоматические инструментальные плиты, в то время как все остальное, было ручным. Типичная машина с поддонами позволяет вам настраивать его, пока машина работает над другим. Смена поддона происходит за счет снятия старого поддона за пределами зоны фрезерования станка и установки нового. Это сводит к минимуму время, в течение которого станок должен находиться в простое, и позволяет выполнять настройку параллельно с обработкой.

Некоторые машины имеют так называемые «пулы поддонов», которые позволяют заранее настроить несколько поддонов и запланировать их запуск. Пул поддонов может позволить машине работать без присмотра в течение довольно долгого времени и может быть полезной частью для полной автоматизации.

Поддоны обычно можно увидеть только на горизонтальных обрабатывающих центрах и некоторых высокопроизводительных вертикальных обрабатывающих центрах. Это полноценная производственная функция, которая довольно дорога, поэтому стоимость должна быть оправдана.

Об инструментах, применяемых для фрезерных станков

Для фрезерования используются в качестве режущих приспособлений фрезы, которые бывают различных конструкций, и имеют специальные зубья для обрабатывания поверхности деталей.

Все фрезерные инструменты различаются между собой по:

- форме и внешнему виду зубьев;

- их направлению и исполнению;

- их применению и креплению.

Чтобы в патроне фрезерного станка хорошо укрепить фрезу, используют ее хвостовик, который крепят к зубьям методом сварки или разными крепежными элементами, например:

- болтами;

- специальными клиньями;

- винтами.

Иногда фреза может быть представлена единым целым со своей режущей частью. Так ее обычно и называют – цельной фрезой.

При производстве фрезерных инструментов чаще всего используются следующие материалы:

- металлокерамика;

- быстро-режущие стали;

- твердые сплавы, имеющие специальные алмазные напыления для усиления твердости.

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

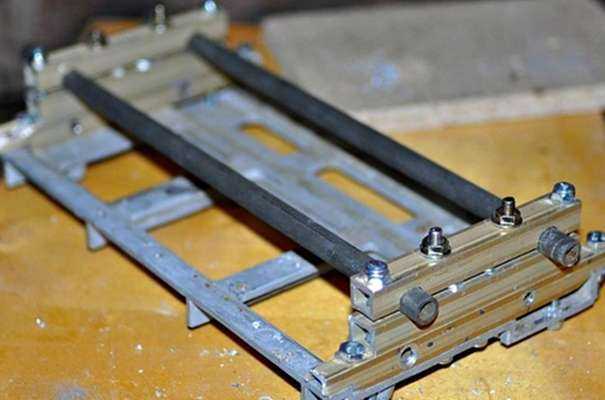

Самодельные линейные направляющие для ЧПУ станков. Обсуждение.

Всем добрый день! Во время проектирования станка и именно ленейного перемещения столкнулся с тем что цены на линейные направляющие (качественные) просто огромные, конечно если нужно сделать станок с рабочим полем метр на метр то цены ещё более менее терпимые то если нужно сделать плазму 2500 на 2000, то вылазит кругленькая сумма! Вот и пришла идея сделать самодельные направляющие и конечно не обойтись бес помощи братьев по разуму! Если у кого то есть какие либо идеи пишите, делитесь рассуждайте! Может у кого есть какие наработки и факты реализации идеи!

Сообщение отредактировал sashasmaylik: 02 August 2012 — 08:12

Рукастый Колобок, Каким образом шлифовка производится, болгаркой? Первую конструкцию не так уж легко сделать, на мой взгляд, нужно точно углы выдержать!! Мне не даёт покоя первый вариант , удастся ли использовать такие ролики к примеру с прокатным квадратом, его тоже ведь придется шлифовать! Исхожу из соображений долговечности и качества!

А как мне думается, средненький китай будет дешевле и точнее самой крутой, но самоделки

sashasmaylik (02 August 2012 — 08:46) писал:

Рукастый Колобок, Каким образом шлифовка производится, болгаркой?

Сообщение отредактировал Killerchik: 02 August 2012 — 09:44

Если хотите 2500 на 2000 то покупайте заводские направляющие и не парьте себе мозг. Время потеряете только.

Цитата

А как мне думается, средненький китай будет дешевле и точнее самой крутой, но самоделки

Сообщение отредактировал letnicto: 02 August 2012 — 10:10

letnicto (02 August 2012 — 10:01) писал:

и насчет мифа о рельсах…) занимались мы как то модернизацией листогибочного чпушника…и ставили рельс относительно матрицы (шлифованной), рельс ниразу не прямой оказался, на 2 метрах 1 десятка плавала, пальчиком надавишь, прогибается только в путь…) но все равно лучше круглой направляющей…)

sashasmaylik (02 August 2012 — 09:34) писал:

Труба смущает тем что при большой длине будет провисание большое и резонанс будет возникать!

freeform (02 August 2012 — 10:23) писал:

Шток гидроцилиндра на опоре + линейный подшипник

Для начало определится с нагрузками. Если это плазма — то вес перемещаемого узла боле-менее известен. Вот и посчитать прогиб по его весом. Это для вертикального искривления. Отстается еще в горизонтальной плоскости — на первый взгляд нагрузки отсутствуют. Но это не так, есть нагрузки от инерции узла при перемещении — от разгона и торможения. Их тоже посчитать можно.

Цитата

Так же и круглые — опоры же промежуточные нужны.. в Вашем случае — шаг миллиметров 500-600..

Сообщение отредактировал U.T.: 02 August 2012 — 16:59

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

Оснастка и приспособления: типы и виды

На западе среди фрезеровщиков есть такая поговорка: «fixtures are where you make your money», что переводиться примерно как: «Крепеж это то, на чем вы зарабатываете деньги». Если вы умеете делать приспособления, которые экономят время, вы получите большую прибыль.

Т-образные пазы

Т-образные пазы — это наиболее распространенный метод позиционирования и удержания вашего рабочего крепления. Они просты, надежны и работают. Чтобы прикрепить что-либо к столу с Т-образным пазом, используйте гайки с Т-образным пазом и подходящие шпильки или другие крепежные детали, подходящие к гайкам.

Гайки для Т-образного паза

Хотя они распространены, у них есть некоторые недостатки по сравнению с другими решениями. Помимо того факта, что Т-образные пазы могут собирать стружку и другой мусор, их самым большим недостатком является то, что вам трудно вернуть ваши тиски или другое приспособление для крепления на стол в точно таком же месте и в той же ориентации. Это может привести к дополнительной работе каждый раз, когда машина должна быть настроена с новой рабочей оснасткой для новой работы. Со временем цена такой неэффективности может быть довольно высокой.

Только представьте, что, если бы вместо устройства смены инструмента и таблицы инструментов вам приходилось набирать каждый инструмент каждый раз, когда он использовался? Разве это не было бы огромным препятствием для повышения производительности вашего рабочего процесса обработки? Что ж, время настройки также может быть большим препятствием для производительности, и Т-образные пазы здесь не помогают.

Есть несколько решений, которые пытались сделать их немного лучше:

Достоинства

Вспомогательный инструмент обеспечивает станок с ЧПУ целым рядом преимуществ:

- время, затраченное на осуществление задачи, сокращается вполовину,

- повышается показатель точности, благодаря чему обеспечивается экономия материала,

- обеспечивается стабильная эксплуатация,

- появляется возможность обслуживать сразу несколько станков,

- отсутствует необходимость в использовании приспособлений, имеющих сложную конструкцию,

- идентичная конструкция устройств позволяет устанавливать их на различные станки,

- настройка аппаратуры может проводиться до установки на станок,

- упрощено использование аппарата,

- увеличилось разнообразие позиций для обработки материала,

- участие человека в управлении агрегатом уменьшилось,

- увеличилась производительность станка,

- появилась возможность изготовления деталей сложной формы,

- изделия стали более качественными,

- повысилась производительность оборудования,

- использование устройства стало более простым и безопасным.

Водяное охлаждение шпинделя

Шпиндели мощностью до 1 кВт охлаждаются воздухом, от 1 до 3 кВт – воздухом или водой. В первом случае в опциональной установке водяного охлаждения нет смысла, во втором – зависит от обрабатываемых материалов. Если инструмент встречает повышенное сопротивление (фрезерование металла, обработка каменных плит борфрезами диаметром свыше 10 мм), электроника для удержания заданных оборотов повышает силу тока питания обмоток, и они нагреваются сильнее. В этом случае водяное охлаждение предпочтительнее воздушного. Для обработки дерева и для гравировки, когда шпиндель не перегружается, в переплате на 5-15% нет смысла – воздушное охлаждение вполне справится.

Конструкция

Закрепление оборудования на станке производится благодаря унифицированной хвостовой части. Крепление усиливают элементы для соединения с режущим механизмом. Крепление осуществляется ручным методом. Хвостовик устройства имеет цилиндрическую форму и лыску рифленого типа. Такая конструкция обеспечивает более высокий показатель надежности крепления.

Жесткость обеспечивается за счет прочного крепления. Для достижения высокой прочности крепления используются детали, изготовленные из твердых сплавов. Добавочный механизм рекомендуется настраивать до установки на станок. Это поможет сократить время работы. Многошпиндельные головки упрощают установку технологии на прибор с ЧПУ. Такое оборудование особо эффективно при мелкосерийных задачах.

Важнейшие детали оборудования

Обычно станина делается литой. Конструкция получается очень жёсткой, обладающей демпфирующим потенциалом. Если форма станины имеет сложную конструкцию, прибегают к сварочным работам.

Любой станок обязательно имеет направляющие скольжения. Благодаря силе трения, скорость движения рабочих механизмов становится минимальной. Линейные направляющие обеспечивают высокую точность перемещения.

Для обработки, заготовку закрепляют в шпинделе станка, имеющим несколько видов:

- Ротор с электродвигателем.

- Вращение осуществляется с помощью ремённой передачи.

Ремённая передача не развивает такой высокой скорости. Обычно около 15 тыс. оборотов. Она предназначена для работы с более простыми деталями.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

- Предназначение профильных рельсовых направляющих – большая точность. Они также прикреплены к станине. Благодаря специальным дорожкам качения, нагрузки на каретку распределяются равномерно по поверхности, а профилем касания шарика к рельсе есть дуга. Среди плюсов – наличие хорошей грузоподъемности и износоустойчивости, а люфт сведен к минимуму. Сложности производства таких рельсов, отрицательно сказываются на ценообразовании, они дорогостоящие. Особенно это относится к направляющим, поставляемым известными брендами, у которых станки имеют числовое программное управление.

- У роликовых рельсов – плоские дорожки качения, а в опорном модуле, на месте шариков, установлены ролики, улучшающие все параметры направляющей. Их применяют в станках, фрезерующих черные металлы, сталь и камень.

- «Ласточкин хвост» выбирают для промышленного металлообрабатывающего оборудования, если нужна повышенная жесткость крепления. В направляющих этого типа – скольжение плоских поверхностей при максимальной площади контакта. Их выполняют в виде монолита со станиной. Вследствие сложности и трудоемкости процесса изготовления и ремонта, поэтому хоббийное станкостроение не приемлет эти направляющие.

Функции

Вспомогательный инструмент представляет собой группу систем, главной функцией которых является компоновка блоков с запчастями, отвечающими за работоспособность агрегата. Блок представляет собой сочетание оборудования для режущих и дополнительных задач.

Наиболее распространенным прибором такого типа является вспомогательный инструмент для токарных станков с ЧПУ. Благодаря им крепятся:

- резцы;

- зенкеры;

- сверла;

- метчики;

- развертки.

Качественному вспомогательному инструменту характерен высокий показатель жесткости. Он должен уметь обеспечить точность и стабильность применения орудия для резки. Аппарат предназначен для поддержки всех типов работ, которые способен выполнять станок. Достоинством устройства является легкая и быстрая установка. Универсальный станок должен обладать аналогичной комплектацией для разных модификаций. Настройку прибора можно произвести, не устанавливая его на станок.

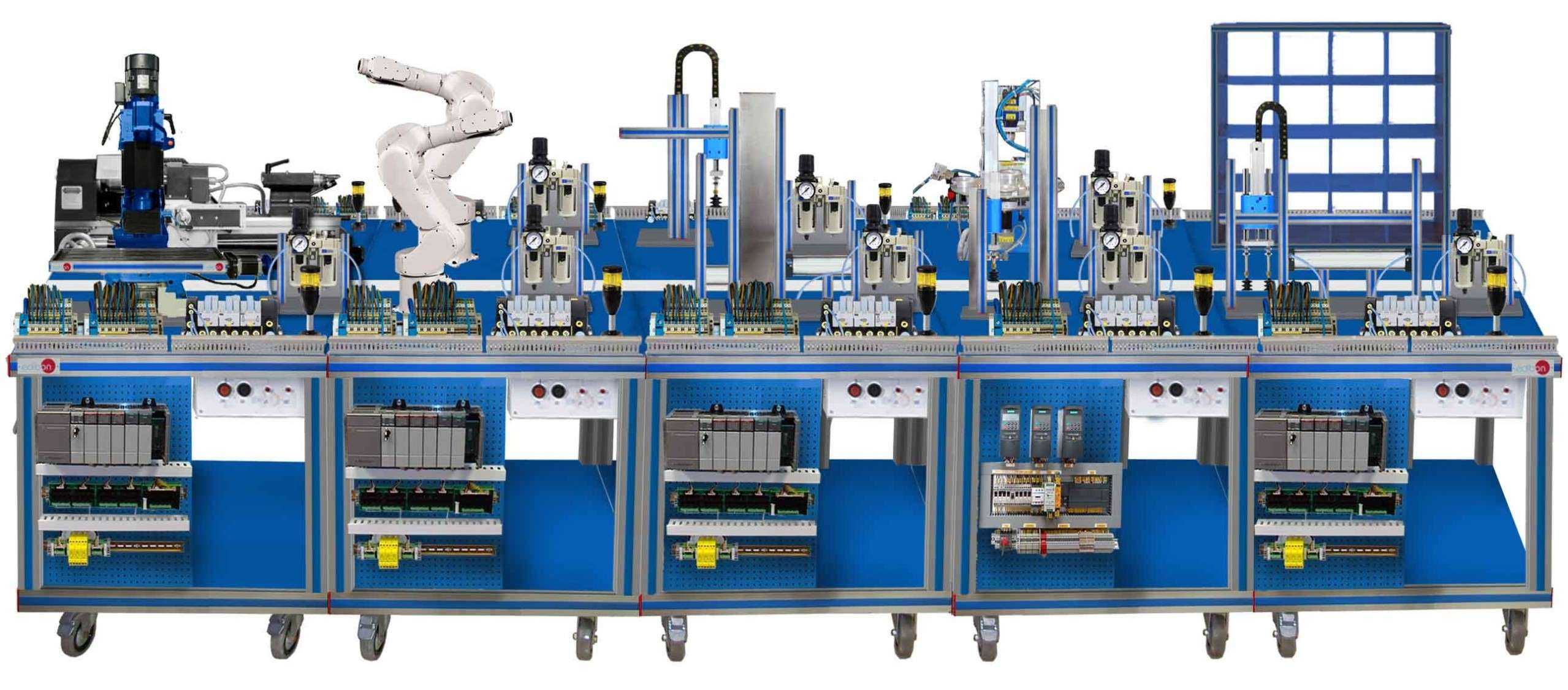

Общие сведения о роботехнических комплексах

При обработке деталей на станках промышленные роботы используют главным образом для автоматизации вспомогательных процессов, связанных с обеспечением потоков заготовок и инструментов. Основные варианты применения промышленных роботов при автоматизации обработки на станках: для обслуживания одного станка в составе гибкого производственного модуля, для обслуживания группы станков, образующих гибкий автоматизированный участок, для обслуживания группой роботов гибких автоматизированных линий.

В составе гибкого производственного модуля промышленный робот обслуживает, как правило, три позиции: загрузочную позицию накопителя заготовок; рабочую позицию станка и разгрузочную позицию транспортера или накопителя деталей. Фактическая производительность обрабатывающего модуля определяется коэффициентом использования станка кст, который зависит от длительности Tpего обслуживания роботом, отнесенной к общей продолжительности Tобработки детали на станке: кст= I – T/T.

Общее время простоя станка в основном определяется временем манипулирования заготовкой и деталью. Для сокращения времени простоя необходимо либо увеличить скорости движения манипулятора и уменьшить общую длину перемещений его рабочего органа, либо совместить время манипулирования с рабочим циклом станка, создав рациональную компоновочную схему РТК.

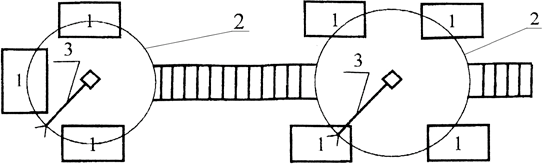

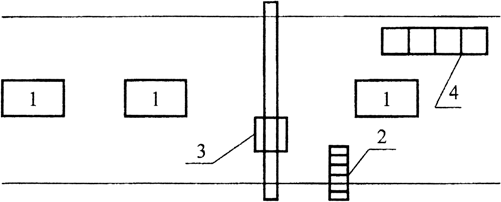

Робототехнический комплекс использующий консольный робот 3 (рис. 1) является распространенным способом транспортировки деталей. При этом транспортные линии 2 представляют собой полную окружность или дугу. Оборудование 1 размещается по окружности.

Рис. 1. РТК с консольным роботом:

Очевидно, подобные компоновочные решения позволяют компактно разместить станки на производственной площади, имеют малые капитальные вложения, но обладают и определенными недостатками: стесненность компоновки, ограничено число обслуживаемых станков, малая грузоподъемность, необходимость согласования циклов обработки для ликвидации простоев

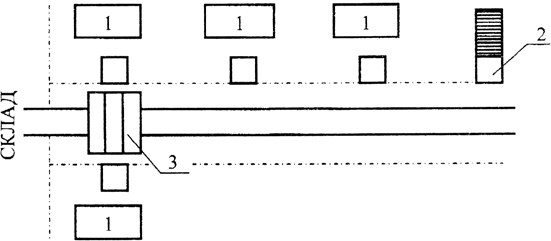

Роботизированный технологический комплекс использующий портальный робот (рис. 2) обеспечивает гибкость транспортной системы в подобных компоновочных решениях, однако, расширение системы проблематично.

Рис. 2. РТК с портальным роботом: 1 – станки; 2 – транспортер; 3 – портальный робот; 4 – бункеры.

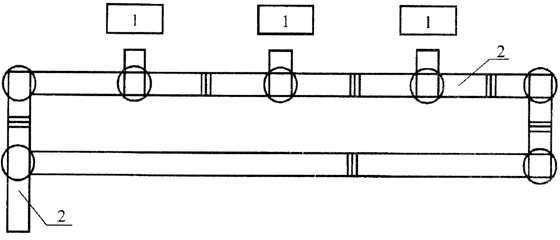

При использовании в составе РТК транспортной тележки (рис. 3) трассу движения делают прямолинейной, участок обслуживает одна тележка, нет возможности для обгонных путей. Оборудование располагается с одной или двух сторон. Применяется транспортная система достаточно широко, так как требует меньших капитальных затрат, характеризуется большой грузоподъемностью, производительностью и надежностью. Часто сочетается с другими видами транспорта.

Рис. 3. РТК с рельсовой тележкой: 1 – станки; 2 – бункер; 3 – тележка

Если в РТК используют роликовый конвейер (рис. 4) то, транспортные линии предусматривают прямолинейными, часто образующими замкнутые системы с поворотными столами в конце ветви. Производительность конвейерных линий транспортной системы достаточно высока, как и надежность, однако гибкость значительно ниже, чем у других видов транспорта.

Рис. 4. РТК с роликовым конвейером: 1 – станки; 2 – конвейер.