1 Классификация сверлильного оборудования

Сверлильные агрегаты в соответствии с принятой в нашей стране классификацией относят ко второй группе металлорежущего оборудования. По назначению установки для сверления подразделяют на следующие виды: специализированные; универсальные; специальные. Под специализированными понимают автоматизированные агрегаты, которые способны выполнять определенные технологические процедуры. Как правило, они настраиваются на одновременное сверление нескольких отверстий в каких-либо конкретных конструкциях.

К специализированным относятся почти все советские и российские агрегатные станки, которые собираются из стандартных механизмов и составных частей. Они обычно оснащаются множеством особых инструментов и приспособлений, что ориентирует их на применение в массово-поточном и крупносерийном производстве.

Универсальное оборудование позволяет осуществлять любые технологические процедуры, связанные с выполнением отверстий и их дополнительной обработкой – фрезерно-расточной, фрезерно-токарно-расточной, токарно-расточной и т.д. Оно больше всего распространено, универсальные агрегаты используются многими предприятиями, небольшими производственными компаниями и частными лицами (настольный станок для сверления нетрудно найти в домашних мастерских наших сограждан).

Всю номенклатуру универсального оборудования делят на:

- Радиально-сверлильные установки. Они могут быть передвижными, стационарными, снабженными головками поворотного типа, переносными и другими;

- Вертикально-сверлильные. Бывают с сечением сверления 75 миллиметров (тяжелые), с сечением от 18 до 50 миллиметров (средние), с сечением 3–12 миллиметров (легкие). Любой настольный агрегат по своим параметрам относится к группе легких.

- Горизонтально-центровальные и горизонтально-сверлильные.

Агрегаты специального вида изготавливают для производства ограниченного числа операций (иногда они дают возможность выполнить всего одну операцию) в конкретной детали. В большинстве случаев их невозможно перенастроить на работу с другими заготовками.

Добавим, что радиально-сверлильный станок либо сверлильный агрегат другого типа (например, сверлильно-присадочный станок или магнитный сверлильный станок) может располагать системой числового программного управления (ЧПУ). Сверлильный станок с ЧПУ в своей маркировке имеет специальные символы (одна или две литеры и одна цифра), которые описывают некоторые особые характеристики оборудования. Понятно, что бытовые сверлильные станки не оснащаются числовым программным управлением, в этом нет никакой необходимости.

Если перед нами агрегат с обозначением «Ф1» в конце маркировки, это означает, что он имеет возможность преднабора координат и оснащен цифровой индикацией, с обозначением «Ф2» – оборудование с прямоугольными и позиционными системами ЧПУ, с «Ф3» – числовой программный комплекс является контурным. А обозначение «Ф4» говорит нам о том, что на станке установлено ЧПУ универсального типа, позволяющее с одинаковой легкостью выполнять и контурную, и позиционную обработку.

Агрегаты без ЧПУ делятся на: полуавтоматические; с ручной и механической подачей; автоматизированные; автоматические. Кроме всего прочего, сверлильное оборудование в последние годы пополнилось большим количеством совершенно новых специальных и специализированных агрегатов, среди которых мы хотим выделить:

- деревообрабатывающий сверлильно-присадочный станок;

- инновационный магнитный сверлильный станок;

- многофункциональный токарно-фрезерно-расточной и комбинированный фрезерно-токарно-расточной центр.

О них обязательно будет рассказано в данной статье.

Предназначение станка 6Р82

Назначение фрезерного станка 6Р82 прописано в его паспорте. Эти станки разрабатывались с целью выполнения на них различных видов фрезеровальных работ. На них можно фрезеровать, используя различные типы фрез.

Технические характеристики станков предусматривают расширение их потенциальных возможностей. Для этого следует использовать дополнительное оборудование и приспособления, которые могут поставляться в комплекте со станком.

Станки применяются на предприятиях различных отраслей промышленности, начиная от мелких мастерских и заканчивая крупными машиностроительными гигантами. Они очень высокотехнологичны, и способны производить обработку деталей с высоким качеством, а главное с высокой точностью.

Фрезерный станок 6Р82, технические характеристики которого дают возможность пользователю легко настраивать его для работы в автоматическом или полуавтоматическом режиме, а, следовательно, это дает возможность применять такой агрегат для комплектации единой автоматизированной линии.

Устройство станка ЧПУ по металлу

Станки с ЧПУ для обработки металлов состоят из нескольких ключевых элементов.

К ним относятся:

- Станина, которая служит основанием устройства. Изготавливается с помощью литья, что позволяет погасить вибрации, которые возникают в процессе работы. На станине устанавливаются все прочие узлы станка.

- Направляющие. Служат для перемещения рабочей головки станка относительно детали, закрепленной на столе.

- Система числового программного управления.

- Двигатели.

- Дисплей и управляющая панель.

- Электрический двигатель со шпинделем.

3D фрезерный станок ЧПУ Advercut K6090T

- Электропитание AC220V/50-60Hz

- Размеры, мм 1400 x 1100 x 1200

- Программное обеспечение DSP A11 (Digital Signal Processor), Type3 Software/France (в комплекте), ArtCAM, PowerMILL, MasterCAM

Вес, кг 200

- X-Z структура Немецкие ШВП, круглые прецизионные направляющие

- Y-структура Немецкие ШВП (шарико-винтовые пары), квадратные рельсовые направляющие

- Количество оборотов шпинделя 11000 об./мин

- Количество осей 3

- Мощность шпинделя 2,2 кВт

- Охлаждение шпинделя Водяное

- Рабочая скорость, мм/мин 6,000 мм/мин

- Размер рабочего поля станка 600 x 900 x 150 мм

- Разрешение/Точность 0.003125 мм /0.025 мм

- Формат файла G code

- Цанговый патрон ER20

- Максимальная скорость перемещения, мм/мин 10,000

- Интерфейсы USB 2.2

Цена 356 000 руб.

Перейти к товару

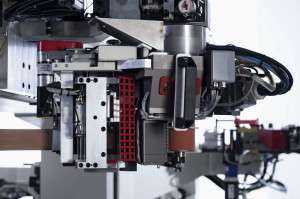

Агрегатные станки

Агрегатные станки предусматривают одновременную одностороннюю или двухстороннюю обработку отверстий.

Агрегатные станки, отвечая полностью своему технологическому назначению, как специальные станки вместе с тем могут быть изготовлены наиболее производительными и экономичными методами по сравнению с прежними конструкциями подобных станков. Это объясняется в первую очередь тем, что нормализованные и унифицированные их узлы ( фиг.

Агрегатные станки являются основной предпосылкой к созданию автоматических линий многократной обратимости с максимальной концентрацией технологических операций.

Агрегатные станки легко переналаживать в зависимости от условий и требований технологического процесса. На рис. 74 приведены отдельные схемы компоновки сверлильных агрегатных станков.

Агрегатные станки обеспечивают взаимозаменяемость обрабатываемых деталей, являющихся одним из обязательных условий крупносерийного и массового производства. Режущие инструменты на агрегатных станках работают на заранее рассчитанных режимах резания, что улучшает эксплуатацию инструментов. В агрегатных станках широко используют гидравлические, пневматические и электрические системы привода и управления.

Агрегатные станки — это специальные станки, которые компонуются из нормализованных агрегатов и деталей и дополняются установочными приспособлениями для координации изготовляемых деталей и режущих инструментов. Унифицированы узлы агрегатных станков: силовые головки, поворотные позиционные столы, основания, станины, колонны, салазки, приводы подач, шпиндельные коробки, кантователи.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбофре-зерных и реже — фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объеме продукции.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбонарезных и реже — фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон, в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка.

|

Схема компоновки агрегатного станка из нормализованных узлов. и деталей. |

Агрегатные станки изготовляются для обработки конкретного одного или нескольких изделий ( рис. 2), Агрегатные сТанки обычно собирают из нормализованных деталей и узлов, составляющих 70 — 80 % общего количества узлов в станке.

Агрегатные станки находят растущее применение в серийном производстве. Выпуск их из года в год растет. Во многих отраслях машиностроения ( насосостроение, текстильное машиностроение, двигателестроение, сельхозмашиностроение) технический прогресс производства в значительной мере обусловлен их широким использованием при изготовлении трудоемких деталей. Агрегатные станки могут быть эффективно использованй при групповой обработке конструктивно и технологически подобных деталей. Недавно появились агрегатные станки с ПУ, что характеризует их интенсивное проникновение в серийное производство.

Агрегатные станки способствуют сглаживанию противоречия между быстрым развитием современного производства и учащающейся сменой выпускаемых изделий более совершенными.

Агрегатные станки, применяемые в тяжелом машиностроении, компонуют из стандартных коробок скоростей или агрегатных головок и дифференциальных борштанг; в серийном производстве используют специальные станки.

Агрегатные станки можно применять при обработке даже небольшого количества деталей, так как их изготовление сводится лишь к монтажным работам; наличие универсальных силовых бабок и дифференциальных борштанг дает возможность быстро монтировать такие станки непосредственно на плитных настилах.

Агрегатные станки с самодвижущимися силовыми головками: а — односторонний с горизонтальной головкой; б — трехсторонний с горизонтальными головками; в — двухсторонний с наклонными головками: / — рабочее приспособление; 2 — средняя часть основания; 3 — самодвижущаяся силовая головка; 4 — салазки; 5 — основание; 6 — угловая подставка.

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Производственная система представляет собой группу станков, последовательно обрабатывающих одну заготовку. Для массового изготовления, например, автомобильных деталей применяются специализированные производственные системы, называемые автоматическими линиями. Такая линия состоит из отдельных станков (фрезерных, сверлильных, расточных), связанных между собой системой перемещения деталей от одного станка к другому. Автоматические линии позволяют удешевить массовое производство однотипных деталей.

Однако в машиностроении преобладают серийное и единичное производства, требующие частой переналадки оборудования. Применение обычных автоматических линий в таких производствах малоэффективно. Основу комплексной механизации здесь составляют групповая технология, станки с ЧПУ, промышленные роботы, автоматические транспортно-складирующие системы. На их базе с применением координирующих компьютеров создаются быстропереналаживаемые автоматизированные комплексы, называемые гибкими производственными системами (ГПС). При изготовлении, например, головок цилиндра дизельного двигателя ГПС способна обрабатывать головки цилиндра от 5 до 100 разных размеров и типов, причем их заготовки могут поступать в случайном порядке.

Популярное фрезерное оборудование

В России на станкостроительных предприятиях выпускаются фрезерные станки, оснащённые ЧПУ, которые можно встретить на многих машиностроительных предприятиях.

- 6Р13ФЗ. Станок имеет три координаты и несколько высокомоментных электродвигателей. Аппарат оборудован адаптивным контролем, имеет систему управления «Н33−2М». Скорость подачи концевой фрезы — 4800 мм/мин.

- 6М11ФЗ.Очень простой в обслуживании фрезерный станок. Программирование рабочих операций осуществляется в течение нескольких минут в соответствии с технологическим процессом.

- ЛФ66ФЗ. Фрезерный аппарат, вертикального исполнения, оборудованный крестовым рабочим столом.

- VCenter Н-400. Выпускается в Тайване. Специальный горизонтальный центр, предназначенный для обработки конструкционных сталей, а также алюминия. Одновременно в магазин аппарата входит 40 режущих инструментов. Имеется возможность увеличить это количество до 90 штук.

- VCenter-55/7. Оборудование для обработки заготовок из цветного металла.

- АХ-800. Фрезерный центр, имеет пять осей, показывает высокую производительность.

Остаётся востребованным также оборудование, изготовленное за рубежом. Самыми популярными считаются станки:

- Hurco.

- Zenitech.

- ARES-SEIKI.

- Yangli.

- KNUTH.

Сведения о производителе радиально-сверлильных станков 2М58

Производителем радиально-сверлильного станка 2М58 является Ивановский завод тяжелого станкостроения, основанный в 1953 году

21 ноября 1958 года введена в эксплуатацию первая очередь Ивановского завода расточных станков. В 1958 году был налажен выпуск узлов и комплектующих для ленинградского станкостроительного Завода имени Свердлова. Со временем, на заводе был начат выпуск простых горизонтально-расточных станков по чертежам того же завода. Оснастив производство необходимой базой, станкостроители перешли на производство более сложной продукции — обрабатывающих центров (ОЦ).

Радиально-сверлильные станки. Общие сведения.

Синонимы: radial drilling machine.

Перемещение по плоскости стола крупногабаритных и тяжелых деталей вызывает большие неудобства и потерю времени. Поэтому при обработке большого количества отверстий в таких деталях применяют радиально-сверлильные станки. При работе на них деталь остается неподвижной, а шпиндель со сверлом перемещается относительно детали и устанавливается в требуемое положение.

Сверлильные станки предназначены для сверления, зенкования, зенкерования, развертывания отверстий, для подрезания торцов изделий и нарезания резьб метчиками. Применяются они в основном в единичном и мелкосерийном производстве, а некоторые модификации этих станков — в условиях массового и крупносерийного производства.

Основными формообразующими движениями при сверлильных операциях являются:

- v — главное — вращательное движение

- s — движение подачи пиноли шпинделя станка

Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача.

К вспомогательным движениям относятся:

- поворот траверсы и закрепление ее на колонне

- вертикальное перемещение и закрепление траверсы на нужной высоте

- перемещение и закрепление шпиндельной головки на траверсе

- переключение скоростей и подач шпинделя

Основными узлами радиально-сверлильных станков являются:

- фундаментная плита

- колонна

- траверса (рукав)

- механизм перемещения и зажима рукава на колонне

- механизм перемещения и зажима шпиндельной головки на рукаве

- шпиндельная головка

Основными параметрами станка являются наибольший диаметр сверления отверстия по стали, вылет и максимальный ход шпинделя.

Агрегатные станки

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.

Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации допускают многократное использование нормализованных деталей и узле при настройке станка на выпуск нового изделия. Однако эти станки мене гибки при переналадке по сравнению с универсальными станками.

Группы

Наибольшее распространение получили агрегатные станки сверлильный, расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Компановка

На рис. 129 показаны некоторые схемы компоновки агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станина /. стойка 6. основание 7, тумба 5 под приспособление 4, многопозиционный стол 9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки 2 и шпиндельной коробки 5. Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10 (рис. 129,в) с насадкой 11.

На рис. 129, показан агрегат, в котором силовая головка состоит из силового стола 8 и силовой головки 2. Стол 8 является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.

Рис. 129 Компановка агрегатных станков

Количество агрегатов

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 129,а, б, г, д) и многоагрегатные (рис. 129,в, е), одношпиндельные и многошпиндельные, горизонтальные (рис. 129,я), вертикальные (рис. 129,г, д), наклонные (рис, 129,6, в), смешанные (рис. 129,е), односторонние (рис, 129,а, б, г, д) и многосторонние (рис. 129,в, е).

Количество позиций

На однопозиционных станках (рис. 129,а, б, г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 129, в, е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов; поворотных или с прямолинейным движением.

Назначение

Агрегатный станок – это специальные полуавтоматические или автоматические станки, конструкция которых состоит из унифицированных узлов и механизмов не связанных между собой единой кинематической схемой. Область применения данного оборудования охватывает группу предприятий с крупносерийным и массовым производством. Их основное назначение – это обработка деталей, имеющих объемные (коробчатые) формы. Технические характеристики агрегатных станков позволяют применять их для сверления, нарезания резьбы, фрезерования и много других работ, связанных с токарной обработкой заготовок.Станки такой модели, еще применяются в тех случаях, когда деталь, которая обрабатывается, закрепляется в неподвижном состоянии, а в движении находится режущий инструмент. Это дает возможность, на одной детали выполнять одновременно несколько операций с разных сторон детали.

Узлы, оснастка и приспособления к металлорежущим станкам

- 16Б20п.070 коробка подач для токарных станков Гомель

- 16Б20п.061 фартук для токарных станков Гомель

- АКП 109-6,3 автоматическая коробка передач

- АКП 309-16 автоматическая коробка передач

- ЭПУ 2-2 электроприводы ЭПУ2-2

УДГ-100 (УДГ Н-100) универсальная делительная головка Ø 200 ЛОМОУДГ-135 (УДГ Н-135) универсальная делительная головка Ø 270 ЛОМОУДГ-160 (УДГ-Д-160) универсальная делительная головка Ø 160 ЛОМОУДГ-200 (УДГ-Д-200) универсальная делительная головка Ø 200 ЛОМОУДГ-250 (УДГ-Д-250) универсальная делительная головка Ø 250 ЛОМО

УГ9321 автоматическая шестипозиционная револьверная головка ГомельУГ9326 автоматическая восьмипозиционная револьверная головка Гомель

Вертикально-сверлильный

Эти модели сверлильных станков являются наиболее популярными. У них рабочий блок располагается вертикально, что дает возможность обрабатывать заготовки с большими габаритами. Но наряду с этим вертикально-сверлильное оборудование может иметь ограничения по глубине формирования отверстий.

Преимущества эксплуатации оборудования данного типа заключаются в простоте конструкции и небольших габаритах. Этот факт обусловлен совмещением блока сверления с электродвигателем. Передача крутящего момента происходит за счет ременной передачи, находящейся в верхней части оборудования.

Возможные конструктивные особенности вертикально сверлильных станков:

- рабочий стол может быть фиксированный или иметь функцию изменения своего положения в вертикальной плоскости, а также обладать механизма наклона;

- тип управления — ручной, автоматический или полуавтоматический. У недорогих моделей выполняется позиционирование сверла на поверхности заготовки. Для повышения точности формирования отверстий рекомендуется использовать станки с автоматическим механизмом подачи или с блоком ЧПУ;

- наличие устройств для контроля глубины сверления.

- эти факторы необходимо учитывать при выборе оптимальной модели оборудования. Также немаловажную роль играет его стоимость.

При самостоятельном изготовлении вертикально-сверлильного станка необходимо правильно подобрать патрон. Основными характеристиками этого компонента является максимальный и минимальный диаметр сверла, а также допустимое значение нагрузки.

Читать также: Конвектор ballu инструкция по применению

Стойкость к тепловым воздействиям

Функционирование любого металлорежущего оборудования сопровождается выделением теплоты. Этому способствует сам процесс резания, а также трение, образуемое между соприкасающимися поверхностями. Тепловое воздействие приводит к тепловым деформациям, которые не лучшим образом сказываются на работоспособности машины. Если рассматривать данный вопрос более детально, то защитная функция масляной пленки, покрывающей трущиеся поверхности, ослабевает, отчего износ протекает гораздо интенсивнее, а точность обработки ухудшается.

Рассчитать тепловые деформации основных механизмов станка удастся при условии известности температурных полей.

С тепловой деформацией технологичных устройств борются по-разному:

- узлы, работа которых сопряжена с интенсивным тепловыделением (к примеру, гидросистема), выносят за пределы агрегата;

- в зоне резания используют СОЖ;

- принудительно охлаждают механизмы;

- создают цеха, где в течение желаемого периода будет поддерживаться определенная температура;

- искусственно охлаждают/нагревают узлы с целью стабилизации температурного поля;

- компенсируют тепловые деформации, причем. данный процесс осуществляется автоматически.

Какое предназначение у инструмента для металлообработки

Шлифовальный инструмент для металлообработки представляет собой абразивные зёрна, связанные специальными связующими материалами. Форма зёрен отличается наличием острых кромок разных размеров, которые при касании металла способны снимать с него слои определённой толщины.

К шлифовальным инструментам относятся: бруски, наждачная бумага, ткани со специальными покрытиями, круги.

Для резки могут применяться резцы, фрезы, свёрла, метчики, протяжки. Они подбираются таким образом, чтобы их твёрдость была выше, чем у обрабатываемых материалов.

Резание металла толщиной 4–7 мм выполняется ножницами по металлу или лобзиком, либо ножовкой. Слой от 5 мм удобно резать болгаркой.

В слесарных или кузнечных работах могут использоваться ручники, молотки, кувалды, фасонные молотки. Ручники применяются для определения силы удара и указания точного места для обработки. Кувалды используются для холодной деформации заготовок.

Художественную обработку металлов можно выполнять фасонным молотком. Он позволяет выбивать рельефные поверхности за счёт наличия выгнутого или широкого плоского и закруглённого бойков.

Для чеканки применяют следующее оборудование:

- трещётки, крюки для намётки рельефных заготовок;

- бобошники, канфарники, лощатники для создания необходимого рельефа;

- сечки для чеканки линий, полукруглых или изогнутых линий;

- фигурные чеканы (трубочка, сапожок, утюжок, канфарник, пурошник, лощатник), используемые для создания серии одинаковых мелких детализированных узоров.

Слесарная мастерская с инструментом

Классификация станков

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

- Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Их мощность колеблется от 0,18 до 0,75 кВт.

- Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт.

- Группа больших размеров. Такие станки по конструкции имеют гидравлические или электромеханические столы, предназначенные для установки на них шпиндельных узлов.

Агрегатные станки классифицируются и по конструктивным особенностям:

По количеству рабочих позиций классификация осуществляется по следующим признакам:

- Однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон.

- Многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме.

По расположению инструмента. Силовая головка обеспечивает расположение инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении.

По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды:

- станки, у которых столы неподвижные;

- станки с поворотным столом. Модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости);

- станки с возможностью перемещения в 1, 2, 3-х направлениях.

К отдельной группе следует отнести агрегатные станки линейного построения. На этих станках выполняют сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление.

Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, относящиеся к особой классификационной группе.