Дефектоскопия

Кроме механических испытаний и исследования химического содержания элементов, сварочные материалы проходят дефектоскопию.

Последняя заключается в применении химических реактивов, рентгеновского контроля, ферромагнитной полосы, усиливающих металлических или флуоресцентных экранов.

Их действие основано на усилении высвобождения вторичных электронов при ионизирующем излучении. При получении информации, она сверяется с бирками упаковочных листов, которые должны иметь хорошую визуальную читаемость.

Любое отступление от норм оформляется специальным актом, однако к описываемому виду исследования допускаются фабрикаты прошедшие предварительный контроль.

Контроль сварочных материалов перед их использованием проводится на предприятии, которое использует их в своей деятельности. Для этого существуют специальные методы и аппараты, позволяющие обнаружить дефекты фабриката любого сварочного типа.

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

. . . Азотирование

— это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию. Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С. В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации. Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов. Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

Приборы для анализа химического состава металлов

В настоящее время наибольшее распространение получили следующие приборы:

- Стилоскопы

- Портативные рентгенофлуоресцентные спектрометры

- Портативные лазерные спектрометры

- Оптико-эмиссионные спектрометры

Стилоскопы

Стилоскопы являются простейшими спектральными приборами. Суть метода заключается в испарении металла под действием разряда и наблюдении оператором образующегося при этом свечения. По яркости спектральных линий можно судить о концентрации различных элементов. Стилоскопы имеют невысокую стоимость, но работа на них довольно сложна и требует специальных навыков, обучение которым занимает от нескольких месяцев до нескольких лет. Кроме того, стилоскопы являются оценочными приборами, — результаты анализа зависят от субъективной оценки оператора. Эта особенность не позволяет использовать данные приборы во многих технологических процессах, когда требуются точные данные об элементном составе металла.

Портативные рентгенофлуоресцентные спектрометры

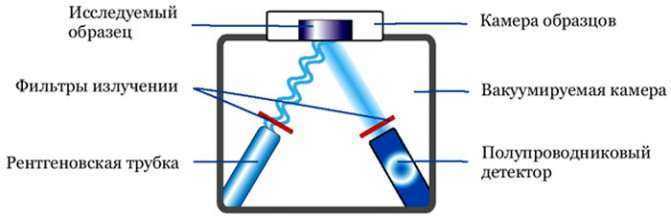

Портативные рентгенофлуоресцентные спектрометры получили широкое распространение из-за небольшого веса и простоты обращения. Приборы часто называют «пистолетами» из-за внешнего сходства – в приборе есть рукоятка, курок и «дуло», в котором находятся рентгеновская трубка и детектор. При нажатии на курок трубка начинает генерировать рентгеновское излучение, оно вызывает ответное характеристическое излучение от атомов образца, которое регистрируется детектором. Малые размеры и вес позволяют использовать такие приборы вне лаборатории. Пробоподготовка не требуется – нужно только очистить поверхность металла от грязи, ржавчины, краски, окалины. Портативные рентгенофлуоресцентные спектрометры неприхотливы, не требуют периодических рекалибровок, а обучиться работе на них можно за несколько часов, однако существенным ограничением является невозможность анализа углерода, а также высокие пределы обнаружения серы и фосфора.

Оптико-эмиссионные спектрометры

Оптико-эмиссионные спектрометры позволяют анализировать все основные легирующие элементы в сталях и сплавах, включая углерод, серу, фосфор и др. По принципу работы эти приборы схожи со стилоскопами, но спектральные линии анализируются специальными детекторами. Обыскривание должно происходить в инертной среде, поэтому для работы оптико-эмиссионных спектрометров требуется аргон. Спектрометры этого типа обычно довольно массивны и являются настольными или напольными приборами, а передвижные (мобильные) модели располагают на специальных тележках. Несмотря на эти недостатки, оптико-эмиссионные спектрометры отличаются надёжностью, простотой эксплуатации, относительно невысокой стоимостью и требуют лишь простейшей пробоподготовки, благодаря чему на сегодняшний день этот метод является основным для анализа химического состава металлов в большинстве промышленных, экспертных и исследовательских лабораторий.

Портативные лазерные спектрометры

В последние годы на рынке появилось большое количество портативных лазерных приборов. По форме и размерам они похожи на портативные рентгенофлуоресентные спектрометры, а по сути работы – на оптико-эмиссионные приборы. Анализ происходит за счёт измерения интенсивности спектральных линий в оптическом диапазоне, но их появление вызывается воздействием лазера. Портативные лазерные спектрометры выгодно применять при анализе больших потоков лёгких цветных сплавов (алюминия, магния, титана), т.к. их анализ выполняется быстрее и точнее, чем на портативных анализаторах. Однако лазерные анализаторы значительно более прихотливы, чем рентгенофлуоресентные спектрометры – они температурозависмы, требуют регулярных перекалибровок и периодического обслуживания, при этом углерод, ключевой элемент при анализе сталей, анализируется со слишком большой погрешностью.

Объекты анализа металлов:

|

|

Типы анализаторов металла

Оптические эмиссионные спектрометры реализуют технологию, которая использует интенсивность света (испускаемого пламенем, плазмой, либо любым иным источником энергии, который действует на нужной длине волны) для определения количества элемента в образце. Эмиссионные спектрометры работают так. Через образец пропускают высококонцентрированный электрический разряд большой тепловой мощности, нагревая его до температуры, при которой начинается термоэлектронная эмиссия. В результате происходит световое излучение на определённой длине волн, которое улавливается монохроматором. Современные приборы оснащаются источниками контролируемого искрового разряда, что позволяет вести количественный анализ состава металлов.

Плазменные спектрометры относятся к устройствам портативного типа. Электрическая энергия в форме искры генерируется между электродом и образцом металла, в результате чего испарённые атомы приводятся в состояние высокой энергии — плазмы разряда.

Возбуждённые в плазме атомы и ионы создают уникальный спектр излучения, характерный для каждого элемента. Таким образом, один элемент генерирует многочисленные характерные спектры излучения. Этот свет разделяется дифракционной решёткой для извлечения спектра излучения для целевых элементов. Интенсивность каждого спектра излучения зависит от концентрации элемента в образце.

Анализаторы, которые действуют по лазерному принципу, используются преимущественно для оценки наличия в металле алюминия и его сплавов.

Принцип действия основан на оценке длины волны излучения, которое активируется лазерным лучом. Эргономика прибора представляет собой пистолетную форму. Включение лазерного анализатора производится кнопками, которые размещены у триггера. Считывание результатов измерений производится с помощью наклоняемого под любым углом сенсорного экрана.

Особенностью лазерных анализаторов является наличие микрочипа, для работы которого необходимо устанавливать специальную программу. С его помощью выбирается матрица измерений, производится сам химический состав и идентифицируется наличие определённого вещества.

Анализаторы металлов рентгенофлуоресцентного принципа действия предназначены для определения компонентов легирования, следов и сторонних примесей в различных марках сталей. Образец подвергается воздействию рентгеновского излучения, при этом поглощённые электроны проходят в электронно-лучевой анализатор, а отражённые — в рентгеновский спектрометр. Там сигнал усиливается и через дискриминатор величины импульса выводится на экран. Поскольку для количественного анализа используется одновременно два различных блока, то точность получаемых результатов является наибольшей.

Преимущества термоэлектрического анализатора металлов и сплавов

При разработке анализатора металлов основное внимание было уделено:

- надежности

- достоверности получаемых результатов

- простоте в эксплуатации

Учитывался тот факт, что прибором могут пользоваться школьники, кладовщицы, рабочие, мастера.

- Широкий спектр применения прибора: на производственных участках металлообрабатывающих производств (ОТК, материальных кладовых, при входном контроле и пр.)

- на сборочных участках для контроля металлов в собранных узлах, определения видов покрытия выводов радиоэлементов, марок припоев

- в термических участках

- в ювелирных мастерских

- в мастерских высших учебных заведений и школьных мастерских

- в исследовательских лабораториях

- в Центральных заводских лабораториях

- в лабораториях входного контроля металлов

- в следственных отделах для оперативного контроля изъятых изделий из драгоценных металлов

- при проведении лабораторных работ по металловедению в учебных заведениях

Простота применения

Компактность

Не требует квалифицированного персонала

Оперативность измерения

Рентгено-флуоресцентный спектрометр

Анализ химического состава металла можно проводить с участием рентгеновских лучей. После возбуждения первичными рентгеновскими лучами характеристическое излучение химических элементов образует спектр. Измерение интенсивности флуоресцентных линий дает информацию о концентрации. Существуют стационарные и мобильные спектрометры, которые проводят экспресс измерения образца без разрушения материала. На приборах с рентгено-флуорнсцентрым принципом действия выполняется спектральный анализ сталей, других сплавов, композитов, сложных веществ Таким методом можно узнать концентрацию 45 химических элементов. Маленькие атомы с порядковым номером до 11 после возбуждения флуоресцируют слабо, что мешает их идентификации. Эти элементы можно идентифицировать химически или другими физическими методами. РФА не рекомендован для анализа черных металлов, метод удобен для проведения сортировки лома с учетом ограниченных возможностей идентификации легких элементов Все результаты визуализируются на цветном дисплее, сохраняются в файле приборного компьютера Для расширения диапазона возможностей портативных рентгено-флуоресцентных спектрометров на них устанавливают дополнительные калибровки. Услуга может быть выполнена на заводе-изготовителе за небольшую цену или в сервисных центрах, имеющихся в Москве, других крупных городах.

Суть, возможности атомно-эмисcионных измерений

Спектральный анализ металлов основан на способности атомов в результате возбуждения испускать волны. Процесс инициирует искровое, лазерное, дуговое, другие воздействия. Источник возбуждения расположен в генераторе – блоке спектрометра, который при необходимости легко подлежит замене. В эмисcионном анализаторе происходит измерение интенсивности оптических волн, испускаемых атомами после перехода в возбужденное состояние. По длине волны и величине пика на спектре автоматически идентифицируется химический элемент, рассчитывается его концентрация. Атомно-эмисcионная спектроскопия позволяет анализировать вещества в различных агрегатных состояниях. Для измерений требуется минимальное количество материала. Посредством анализа на стационарном или мобильном спектрометре устанавливают марку стали, степень чистоты металлов; делают химанализ металлических сплавов. Приборы могут определять массовые доли элементов с пределом детектирования 0,0001%

Химические технологии энергонасыщенных материалов и изделий

Химические технологии энергонасыщенных материалов и изделий – одно из направлений обучения в вузах на химических факультетах, после которого студент получает специальность химика или химика-технолога.

После обучения, специалисты данного профиля:

- занимаются организацией эффективных и безопасных материалов;

- координируют работу на производствах этого профиля;

- совершенствуют процесс синтезирования энергоемких структур и материалов;

- осуществляют проекты по созданию новых продуктов и производственных систем.

Технологи могут проводить экспертную оценку аварийных ситуаций и чрезвычайных происшествий на производствах энергосберегающих продуктов и материалов, разрабатывать методы по их ликвидации и минимизации последствий подобных аварий.

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Долговечность и надежность механизмов зависят от материала, из которого они были изготовлены, то есть от совокупности всех его свойств и особенностей, которые и определяют эксплуатационные характеристики. На сегодняшний день большинство узлов и деталей машин производят из различных марок сталей. Рассмотрим этот материал более подробно.

Чем обусловлена необходимость металлографических исследований

С помощью металлографии есть возможность изучать строение и структуру различных материалов. Анализ может показать, какие физико-химические изменения произошли в составе металлов и насколько они повлияли на снижение прочности деталей.

- определения, к какому типу относятся выявленные инородные вещества (дефект, зерно, неметаллические элементы);

- обнаружения трещин, пор, неоднородности структуры по сечению, надрывов (вследствие воздействия внешних факторов);

- оценки формы включений и их границы;

- определения количества микроскопических частей в области исследования, их объема и занимаемой поверхности;

- просчета площади конкретно взятого сечения микроскопических частей и его периметр;

- измерения твердости металла

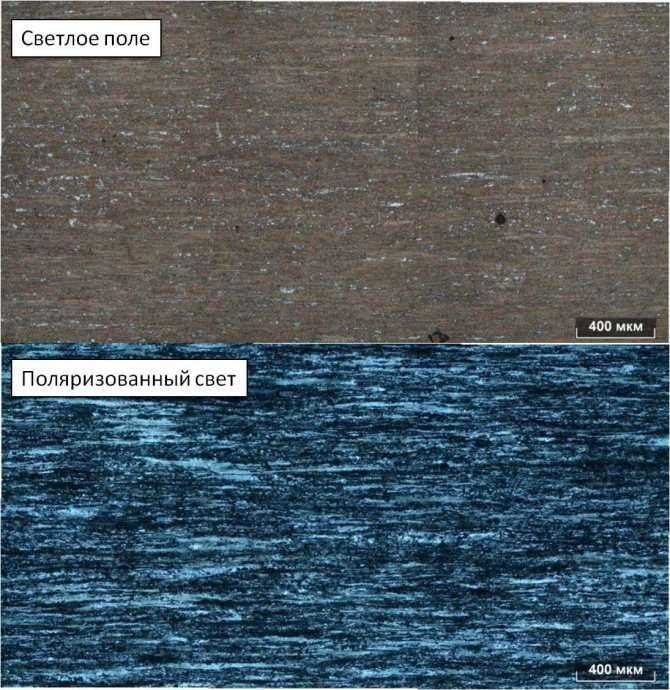

Выявление микроструктуры

Зеркальная отполированная поверхность шлифа позволит оценить лишь присутствие в образце неметаллических включений, пор или микротрещин и, в редких случаях, слой другого металла на поверхности. Оценка микроструктуры невозможна без ее предварительного выявления. Для этого используют специально подобранные реактивы, состав которых зависит от:

- состава металла;

- типа выявляемой структуры (феррит, бейнит, мартенсит, карбиды, неметаллические включения);

- задач дальнейшего металлографического анализа (размер зерна, объемная доля фаз).

Существует множество справочной литературы с описанием составов реактивов для травления и методов их применения. Наиболее известные это справочники под авторством М. Беккерта и Х. Клемма, Л.В. Барановой и Э.Л. Деминой, и Джорджа Вандер Вурта издательства ASM International.

Применение поляризованного света для выявления бейнита реечной морфологии

Применение спектрального анализа

При вторичной переработке спектральный анализ помогает точно рассортировать черный и цветной лом, а так же определить выбраковку, в литейном производстве с помощью него готовая продукция проходит входной и сертификационный контроль, в промышленности – подтверждение качества материалов, поступивших в производство. Для анализа берутся или специально отлитые пробы, аналогичные по составу основному металлов, или анализируется сам металл. За несколько минут можно получить анализ стали и чугунов, медных, алюминиевых, свинцовых и оловянных сплавов, сплавов титана, лигатур, содержание драгоценных металлов.

В зависимости от целей и объемов существуют стационарные лабораторные, мобильные и портативные спектрометры. Последние наиболее популярны в компаниях по скупке металлов, так как имеют небольшой размер, вес, удобную форму «пистолет», высокую производительность — около 1000 тестов в день и точность показаний. Они просты в применении, работают в воздушной и аргонной среде, имеют марочник металлов, а количество идентифицируемых элементов зависит от характеристик и профиля работы организации – есть приборы и с неограниченным количеством.

Портативные анализаторы позволяют определить количество примесей в ювелирном ломе при скупке золота, покупка автомобильных катализаторов, электронного лома, цветных и черных металлов и их дальнейшая переработка также сопровождается спектральным анализом.

Спектральный анализ золота

Для определения состава металла применяется рентгенофлуоресцентный (элементный) анализ. Спектрометр воздействует на материал рентгеновским излучением, при этом электроны вещества переходят на высокие энергетические уровни. Излишек энергии в виде фотона со строго определенным значением для каждого вещества попадает на детектор прибора. Фотон преобразовывается в импульс напряжения, показания снимаются прибором и передаются на экран в виде графика или цифровых показателей.

Сам метод анализа был открыт в начале XX века, а рентгенофлуоресцентный прибор создали только в 1948 году. Сейчас спектрометры получили широкое распространение — их используют не только в металлургии, ювелирном деле и химической индустрии, но и в нефтяной промышленности, археологии, с их помощью определяют наличие тяжелых металлов в почве и воде, в пищевых продуктах. Ими пользуются экологи и геологи, спектрометрами оснащены даже межпланетные аппараты, берущие пробы пород. Распространенность этого метода связана со скоростью получения результатов и высокой точностью показателей.

Примеры решения задач

| Задание | Найдите химическую формулу вещества, в состав которого входит 10 массовых частей кальция, 7 массовых частей азота и 24 массовых части кислорода. |

| Решение | Для того, чтобы узнать, в каких отношениях находятся химические элементы в составе молекулы необходимо найти их количество вещества. Известно, что для нахождения количества вещества следует использовать формулу: |

Найдем молярные массы кальция азота и кислорода (значения относительных атомных масс, взятых из Периодической таблицы Д.И. Менделеева, округлим до целых чисел). Известно, что M = Mr, значит M(Ca)= 40 г/моль, М(N) = 14 г/моль, а М(О) = 16 г/моль.

Тогда, количество вещества этих элементов равно:

n(Ca) :n(N): n (O) = 0,25 : 0,5 : 1,5= 1 : 2 : 6,

т.е. формула соединения кальция азота и кислорода имеет вид CaN2O6 или Ca(NO3)2.Это нитрат кальция.

| Задание | В фосфиде кальция массой 3,62 г содержится 2,4 г кальция.Определите формулу этого соединения. |

| Решение | Для того, чтобы узнать, в каких отношениях находятся химические элементы в составе молекулы необходимо найти их количество вещества. Известно, что для нахождения количества вещества следует использовать формулу: |

Найдем молярные массы кальция и фосфора (значения относительных атомных масс, взятых из Периодической таблицы Д.И. Менделеева, округлим до целых чисел). Известно, что M = Mr, значит M(Ca)= 40 г/моль, а М(P) = 31 г/моль.

Определим массу фосфора в составе фосфида кальция:

Тогда, количество вещества этих элементов равно:

n(Ca) :n(P)= 0,06 : 0,04 = 1,5 : 1 = 3 : 2,

т.е. формула фосфида кальция имеет вид Ca3P2.

Источник

Использование дерева

Безотходное производство в России славится переработкой древесины, на сегодняшний день ее уровень составляет более чем 80%. Практически все отходы перерабатываются в полезные продукты, а именно – топливные брикеты и гранулы. Щепки и опилки прекрасно подойдут для отопления, так как такое сырье считается достаточно дешевым и имеет хорошую теплоотдачу. Безотходное производство древесины называют самым качественным и замкнутым процессом, так как отходы от него минимизированы, и можно сказать, практически отсутствуют. Помимо традиционных пиломатериалов также можно производить высококачественные мебельные щиты и мебель.

Задачи изучения спектров

Точность атомного спектрального анализа зависит, главным образом, от состава и структуры исследуемых объектов. Анализировать состав близких по своей структуре и составу образцов, можно с погрешностью ±1 – 3% по отношению к определяемой величине.

В металлургии и машиностроении спектральный анализ металлов стал в настоящее время основным методом неразрушающего контроля, перед которым ставятся следующие задачи:

- Исследование сплавов в процессе плавки с целью получения сплава нужного состава;

- Анализ готовых сплавов с целью определения марки сплава (сортировки), либо точное определение его состава или определение содержания вредных примесей;

- Контроль качества готовых изделий;

- Контроль правильности применения сплавов при монтаже готовых изделий;

- Проверка различного рода покрытий;

- Иногда необходимо определять распределение примесей и включений в металле.

Портативный анализатор металлов

Каждый из типов анализаторов может быть:

- Стационарным.

- Мобильным.

- Портативным.

Стационарные находятся в специально подготовленных помещениях и занимают много места. Используются там, где нужна идеальная точность и широкие возможности.

Мобильные выполняют в виде переносных устройств (кейсов) или блоков на колесиках. Их применяют на комбинатах, заводах, лабораториях контроля качества.

Портативные анализаторы металлов и сплавов – самые маленькие и компактные, при проведении анализа их держат одной рукой.

Они защищены от внешних механических воздействий для использования «в полевых условиях».

Портативные датчики будут особенно полезны для тех, кто добывает металл на полях с помощью металлоискателя.

Более подробно о таком способе добычи читайте в этой статье. А здесь вы узнаете о наиболее популярных моделях металлоискателей.

Разработка ручного портативного анализатора сплавов совершила настоящий прорыв во многих отраслях, связанных с металлами. Теперь для базового проведения анализа не надо иметь лабораторию и громоздкий анализатор. Прибор в виде пистолета используется прямо на месте. Это сильно упростило работу сборщиков и приемщиков цветмета.

Линейка портативных анализаторов представлена:

- рентгенофлуоресцентными;

- лазерными;

- лазерно-искровыми;

- рамановскими.

Наибольшее распространение в области вторичной переработки металлов получили рентгеновские и лазерные анализаторы.

Компактные портативные анализаторы появились в 1998 году. Тогда они были очень дорогими. Сейчас на отечественные или заграничные модели портативных анализаторов металлов цена начинается от 14–16 тысяч долларов. Прибор не из дешевых, поэтому важнейшим условием является время его окупаемости.

Суть, возможности атомно-эмисcионных измерений

Спектральный анализ металлов основан на способности атомов в результате возбуждения испускать волны. Процесс инициирует искровое, лазерное, дуговое, другие воздействия. Источник возбуждения расположен в генераторе – блоке спектрометра, который при необходимости легко подлежит замене. В эмисcионном анализаторе происходит измерение интенсивности оптических волн, испускаемых атомами после перехода в возбужденное состояние. По длине волны и величине пика на спектре автоматически идентифицируется химический элемент, рассчитывается его концентрация. Атомно-эмисcионная спектроскопия позволяет анализировать вещества в различных агрегатных состояниях. Для измерений требуется минимальное количество материала. Посредством анализа на стационарном или мобильном спектрометре устанавливают марку стали, степень чистоты металлов; делают химанализ металлических сплавов. Приборы могут определять массовые доли элементов с пределом детектирования 0,0001%

Теоретические основы химической технологии

Основа химических технологий заключается в том, чтобы посредством химического процесса превратить одно вещество в другое. Тем не менее, не всегда конечным продуктом является новое вещество.

К химическим технологиям относятся не только процессы с применением химических реакций (например, в первичной нефтепереработке). Но не всегда процессы, связанные с химическими превращениями, основаны на химических технологиях (металлургия).

К научным областям химических технологий относятся:

- основной неорганический синтез (производство кислот, щелочей, солей, минеральных удобрений);

- основной органический и нефтехимический синтез (крупнотоннажное производство полимеров, химического волокна, органических кислот, спиртов, эфиров, гликолей);

- тонкий органический синтез (фармацевтика, производство реактивов и средств защиты растений);

- переработка растительного и животного сырья (деревообработка, производство бумаги и биотоплива, пищевая промышленность);

- биотехнологии (кормовые дрожжи, аминокислоты, ферменты, антибиотики);

- утилизация отходов;

- технологическое воздействие на некоторые виды природных систем (лесные пожары, внутрипластовые возгорания нефти).

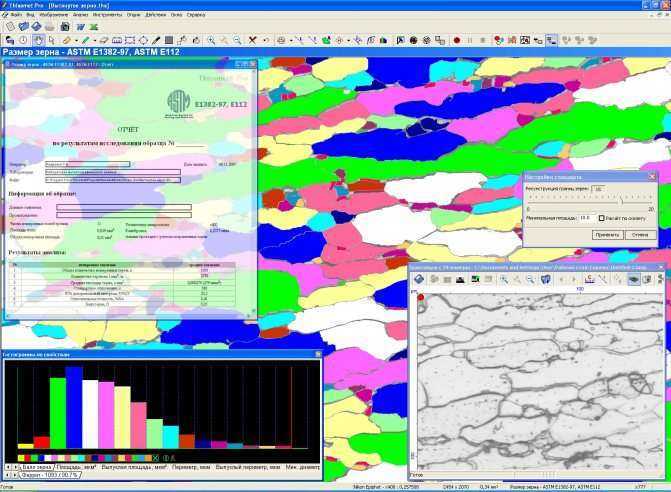

Металлографический анализ

Как только структура выявлена, можно приступать непосредственно к интерпретации микроструктуры и ее количественной оценке. Для этого на микроскопе подбирается необходимое увеличение, режим освещения, дополнительные оптические призмы или фильтры.

Оценка микроструктуры проводится в соответствии с утвержденными стандартами и может осуществляться как в ручном, так и в автоматическом режиме с помощью анализатора изображений. Но, независимо от режима оценки, качество и достоверность металлографического анализа будут всегда напрямую зависеть от опытности эксперта-металловеда, проводящего данный анализ.

Пример количественного анализа зеренной структуры