Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Какое оснащение применяется для диффузного напыления

Для совершения напыления ионами металла используется техническая плазма высокой температуры – совокупность множества квантовых частиц света, положительных ионов, нейтральных элементов, электронного газа.

Для того, чтоб совершить плазменную ионизацию металлоконструкции, применяется специфическое оснащение — плазменная аппаратура.

Как правило, применяется дуговой, импульсный либо искровой электрический разряд.

Чтоб все это реализовать, вам надобно воспользоваться:

- Высокочастотным генератором (или сварочным модификатором) для создания разряда.

- Герметизированной камерой (в ней вмещаются элементы для обработки основания диффузионным напылением).

- Емкостью для газа. Под влиянием электроразряда происходит ионизация элементов.

- Аппаратом для давления газа (годится вакуумное или насосное оборудование).

- Системой для изменения тока, давления, напряжения и увеличения или уменьшения толщины поверхности металла.

Порядок плазменной ионизации происходит в следующем порядке:

- Фиксация детали в герметизированной камере, и формирование электрического разряда.

- Рабочая атмосфера накачивается давлением и частицами порошка (получается плазма высокой температуры, переносящая порошковые элементы на основание обрабатываемого изделия).

- При вакуумном напылении, в условии инертного газа или низком давлении возможно ускорение движения элементов, вследствие чего получается более плотное и с хорошей сцепляемостью покрытие.

Преимущества газопламенного напыления

- Сверхзвуковое (высокоскоростное) газопламенное напыление металла можно проводить на деталях различной конфигурации поверхности и степени сложности.

- В качестве напыляемого материала можно использовать металлы и полимеры с низкой пластичностью.

- Простота в восстановлении нанесенного покрытия.

- Отсутствие деформации поверхности при напылении.

Также очень широко сейчас применяется технология высокоскоростного (сверхзвукового) газопламенного напыления (HVOF). В данном способе при нанесении порошкового материала используются сверхзвуковые скорости. Изменение скоростного режима привело к тому, что данный способ нецелесообразно применять вручную, так как отдачу невозможно контролировать на таких скоростях. Поэтому для нанесения напыления требуются автоматизированные установки, которые способны нанести однородный слой нужной толщины и при этом выдержать отдачу. Увеличение скорости также повлияло на напыляемый материал. В данной технологии активно используют сплавы железа и никеля, а также карбиды.

Данные методы газопламенного напыления широко используются при восстановлении геометрической формы элементов различного оборудования, валов двигателей, нестандартных деталей и др. Также в спектр применения входит нанесение износоустойчивых и антикоррозийных покрытий, увеличивающих срок службы различных материалов.

Сваривание

Среди ставших уже традиционными методами можно выделить электродуговую, аргонодуговую, точечную, роликовую и газовую сварку. Разделить сварочный процесс можно также на ручной, автоматический и полуавтоматический. При этом для высокоточных процессов сварки применяются новые методы.

Лазерная сварка

Благодаря применению сфокусированного лазера появилась возможность производства сварочных работ на мелких деталях в радиоэлектронике или присоединение твердосплавных режущих элементов к различным фрезам.

В недалеком прошлом технология обходилась достаточно дорого, но с применением современного оборудования, в котором импульсный лазер заменили газовым, методика стала более доступной. Оборудование для лазерной сварки или резки также оснащается программным управлением, а при необходимости производится в вакууме или инертной среде

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Существующие типы обработки материала

На сегодняшний день стекло применяется практически во всех сферах человеческой деятельности, а также промышленности.

Отделка стекла может осуществляться при помощи таких типов технологий:

- механическая обработка стекла – предполагается абразивное воздействие, которое подразумевает осуществление процесса шлифовки, гранения, нанесения узора и т.д.;

- термическая – структурное изменение поверхности материала при изменении температурных показателей (речь идет о резком перепаде температур: нагрев до 6000о и быстрое охлаждение);

- склейка стеклянных деталей посредством воздействия ультрафиолета;

- термическое упрочнение – закалка материала в нагретых кремниевых органических жидкостях, таким образом на покрытии формируется полимерная пленка;

- химическая обработка стекла – нанесение матового изображения, для этого применяется плавиковая, серная или иная кислота, растворяющая материал.

В зависимости от того, получение какого стекла планируется на выходе, применяются различные типы обработки.

Чтобы довести изделие до совершенства, следует прибегать к различным видам обработки и всевозможным технологиям.

Виды металлизации

Современные технологии позволяют проводить процедуру с применением различных физических, механических и химических методов. Основные виды металлизации:

- термическая обработка;

- гальваническая;

- электродуговая;

- газоплазменное напыление;

- плазменная металлизация;

- с использованием эффекта диффузии;

- химическая металлизация;

- плакирование;

- вакуумная обработка.

Под термической обработкой понимают нанесение на поверхность металлизирующего слоя при погружении в ванну с расплавленным металлом. Такая обработка допустима только в том случае, если температура плавления детали значительно выше температуры плавления наносимого металла. Гальванический способ предполагает использование специального электролита. Обработка происходит под воздействием протекающего тока. Этот способ позволяет проводить покрытие металлом любой поверхности, так как не требует дополнительного нагрева. Нанесенная пленка получается одинаковой толщины на всей поверхности.

Диффузионное напыление – это насыщение поверхностного слоя одним из цветных металлов (цинком, алюминием, хромом или бором). Это приводит к улучшению прочностных показателей. С его помощью восстанавливают изношенные детали.

При химической металлизации применяются различного рода реагенты. Они изготавливаются в жидком виде или в форме порошков. Для проведения операции подготавливают ванну с раствором и затем в нее опускают деталь. Для каждого состава существует свое эффективное время воздействия на поверхность.

Под плакированием понимают металлизацию с дальнейшей горячей прокаткой.

Вакуумная

Данная металлизация основана на последовательном испарении (адсорбции) и последующем выпадении частиц металла на поверхность обрабатываемой детали. Технологический процесс ее реализации довольно сложный и затратный. Потому его применяют на предприятиях и в условиях мастерских. Этот метод обладает рядом преимуществ, что позволяет использовать его для деталей из различных материалов (дерева, пластика, керамики, стекла и других полимерных соединений). Особое распространение он получил для металлизации пластмассы на автомобильных заводах. Вакуумная металлизация позволяет получить изделие с эффектным внешним видом, но не улучшает прочностных характеристик.

Газовая

Эта методика носит название газопламенной металлизации. Сущность процесса заключается в применении газовой струи для нагрева подаваемой проволоки, которая является источником напыляемого металла. Благодаря высокой температуре проволока расплавляется, и капли, ударяясь о поверхность, образуют на ней довольно ровный слой. Толщина этого слоя зависит от объема используемой проволоки. После нанесения покрытия его обрабатывают с помощью шлифовального оборудования. С помощью газовой металлизации восстанавливают коленчатые и распределительные валы автотракторной техники. Для реализации этого метода применяют оборудование и газы, используемые при проведении сварочных работ.

Цинкование

Широко распространенным способом защиты черных металлов от коррозии является цинкование. В качестве материала используется цинк, который наносится на поверхность различными методами (горячим, холодным, гальваническим, термодиффузионным). Технологии реализации этих методов отличаются только используемым материалом. Процесс нанесения цинка, или оцинковка, применяется для обработки листового проката, труб, изделий произвольной геометрической формы.

Виды отжига

По классификации А. А. Бочвара различают 2 вида отжига:

Полный и неполный отжиг

- Полный отжиг заключается в нагреве стали на 30—50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/час. Если охлаждение ведётся на воздухе, происходит нормализация.

- Неполный отжиг заключается в нагреве до температуры между нижней и верхней критическими точками и последующем медленном охлаждении.

Изотермический отжиг

Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

Диффузионный (гомогенизирующий) отжиг

Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для литого материала, обеспечивает получение равновесной структуры. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах. При диффузионном отжиге идут следующие процессы:

- выравнивание химического состава до равновесного;

- растворение избыточных фаз;

- выделение фаз из пересыщенного твёрдого раствора — особый случай — гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий;

- рост зерна;

- образование и рост пор.

Методы выполнения диффузионного отжига

При начале диффузионного отжига сначала растворяются самые легкоплавкие эвтектики (тройные, четверные), потом нагревают до двойной эвтектики, а затем нагревают под температуру метастабильного солидуса. Основная задача — сократить время обработки. Для этого нужно нагреть на возможно более высокую температуру. При этом материал не должен испытывать:

Высокотемпературный диффузионный отжиг

Нагревать до температуры между температурами метастабильного и стабильного солидуса, заранее обрекая материал на частичное расплавление. Если объём легкоплавких фаз менее 1 %, то эта жидкость позднее рассасывается и влияния на свойства не оказывает.

Температура нагрева зависит от температуры плавления Тн = 0,7—0,8 Тпл

Рекристаллизационный отжиг

Рекристаллизационный отжиг — нагрев до температуры на 100—200 °C выше температуры рекристаллизации, выдержка и последующее охлаждение. Вследствие процесса рекристаллизации происходит снятие наклёпа, и свойства металла соответствуют равновесному состоянию.

Синеломкость

Синеломкость — снижение пластичности стали при одновременном повышении прочности, наблюдаемое при деформации в интервале температур, вызывающих синий цвет побежалости (200—300 °C).

Преимущество

Цели металлизации разнообразны, в большинстве случаев это придание или увеличение определенных качеств:

- устойчивости к коррозионным процессам;

- устойчивости к механическим повреждениям;

- износоустойчивости;

- декоративности.

Качество пленки зависит от состава металла:

самое дешевое цинковое покрытие повышает антикоррозионные качества, активно используется в строительстве для защиты закладных деталей, цинком покрывают стальной лист перед покрытием пластиками и профилированием;

- хром увеличивает твердость, придает жаропрочность, делает изделия привлекательными внешне;

- алюминиевым покрытием защищают детали оборудования, работающего при повышенной температуре (до 900°С);

- покрытие медью или оловом придает благородный вид даже пластиковым предметам;

- серебро образует зеркальный блеск.

При проведении работ основное условие для получения результата — соблюдение технологии.

Технико-экономические показатели видов напыления

| Метод напыления | Вид напыляемого материала | Оптимальная толщина покрытия | Температура пламени, дуги, детонации, струи | Скорость истечения пламени, дуги, детонации, струи | Скорость частиц | Прочность сцепления покрытия с основой | Пористость покрытия | Производительность процесса — металл | Производительность процесса — керамика | Коэф-фициент исполь-зования материала | Уровень шума |

| мм | К | м/с | м/с | МПа | % | кг/ч | % | дБ | |||

| Газопламенный | порошок, проволока | 0,1-1,0 | 3463 (С2Н2+О2) | 150-160 | 20-80 | 5-25 | 5-25 | 3-10 | 1-2,5 | 70-90 | 70-110 |

| Электродуговой | проволока | 5300-6300 | 100-300 | 50-150 | 10-30 | 5-15 | 2-50 | 75-95 | 75-120 | ||

| Детонационный | порошок | 2500-5800 | 2000-3000 | 600-1000 | 10-160 | 0,5-6 | 0,1-6,0 | 0,5-1,5 | 25-60 | 125-140 | |

| Плазменный — в инертных средах | порошок, проволока | 5000-15000 | 50-400 | 10-60 | 2-15 | 0,5-8 (20-60 кВт) | 70-90 | 75-115 | |||

| Плазменный — в активных средах | 1000-1500 | 15 | 5 | 70-90 | 110-120 | ||||||

| Плазменный — в разряженных средах | 2900 | 500-1000 | 70-80 | 0,5-1 | ≤75 | ||||||

| Высокоскоростной | порошок | 2500-3000 | 2600 | 350-500 | 10-160 | 0,3-1 | 3-4 | 40-75 | 100-120 |

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

https://youtube.com/watch?v=eivXKfNn-Rs

https://youtube.com/watch?v=ns7JRPRsJ3A

Почему большинство отдает предпочтение газодинамическому напылению?

- Дешевизна. Цена на аппарат для напыления металла «Димет» – пожалуй, самая большая трата. Потому что расход и стоимость наносимых металлов (с учетом долговечности установки и количества рабочих циклов) минимальны.

- Удобство и практичность. Металлический слой наносится без ущерба для обрабатываемого изделия, которое практически не нагревается, не окисляется, не происходит выгорание легирующих сплавов и коробления.

- Полностью безвредно для человека и окружающей среды, так как в процессе эксплуатации не образует токсичных соединений.

- Не требует создания определенных условий для эксплуатации.

Эти преимущества делают агрегаты «Димет» удобными, практичными и очень эффективными в использовании.

Высокоскоростное газопламенное напыление (HVOF «High Velocity Oxygen Fuel Spraying»)

Высокоскоростное газопламенное напыление по праву считается наиболее современной из технологий напыления. В странах Европы и Северной Америки высокоскоростное напыление практически вытеснило гальванику и методы вакуумного напыления во многих отраслях. Твердосплавные покрытия, нанесенные методами высокоскоростного напыления, по всем статьям превосходят гальванические покрытия, процесс создания которых признан чрезвычайно канцерогенным.

В начале 80-х годов прошлого века появились установки высокоскоростного напыления, более простые по конструкции и основанные на классической схеме жидкостного реактивного двигателя, со скоростью газового потока более 2000 м/с.

Плотность покрытий достигает при этом 99 %. В качестве наносимого материала используют порошки карбидов, металлокарбидов, сплавов на основе Ni, Cu и др. Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,5 МПа, а в конструкцию горелки вводят сопло Лаваля. На рис. 3 представлена схема распылителя системы высокоскоростного напыления.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами. В том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям. Оно продлевает срок службы изделий на десятки лет. При этом стоимость такого защитного покрытия гораздо ниже, чем аналогичного гальванического.

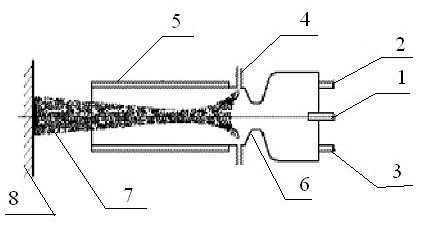

Рис. 3. Схема высокоскоростного напыления порошка: 1 – канал осевой подачи порошка; 2 – подача кислорода; 3 – подача топлива; 4 – канал радиальной подачи порошка; 5 – ствол горелки; 6 – сопло Лаваля; 7 – струя разогретого порошка; 8 – напыляемая поверхность

Этапы вакуумной металлизации:

- Подготовка поверхности: на данном этапе проводится специальная обработка – обдув деталей (удаление частиц пыли), тщательное обезжиривание (удаление различных жиров и следов силикона), обжиг (для увеличения адгезионных свойств). Иногда может потребоваться предварительное грунтование.

- Вакуумная металлизация: предполагает помещение изделий на оснастке (изготавливается индивидуально) в камеру, а так же сам металл, мелкие частицы которого осядут на изделиях. Стандартно используется алюминиевая «болванка» для металлизации. При замене болванки на другой тип металла (к примеру, латунь) детали после выгрузки из камеры уже будут золотого цвета.

- Защита износостойким лаком: применяется в тех случаях, когда требуется получить глянцевую, зеркальную поверхность.

В группе компаний «Хром-Пром» все работы по вакуумной металлизации проводятся высококлассным персоналом с многолетним опытом работы на современном высокотехнологичном оборудовании. Доступные цены и соблюдение сроков выполнения каждого заказа дают нам конкурентные преимущества, которые мы реализуем в виде довольных клиентов и постоянного сотрудничества.

Вакуумная металлизация применяется во множестве областей производства:

- сантехника (кнопки унитаза, гофры, душевые лейки, сливы);

- сувенирная продукция;

- упаковочная тара (флаконы, колпачки, крышки, элементы упаковки);

- светотехнические изделия (хромирование светоотражателей в светильниках, плафонах и прочих элементах осветительной техники);

- фурнитура (дверные ручки, ручки для мебели, опорные ножки, заглушки);

- ритуальные принадлежности;

- электротехнические изделия (нанесение покрытия на крышки мониторов, кнопки, панели и подставки телевизоров, корпуса смартфонов и прочей техники);

- рекламные материалы (здесь применение вакуумной металлизации ограничивается только фантазией дизайнеров);

- автомобильные детали (решетки радиаторов, отражатели фар, колпаки для колес, бампера, молдинги, ручки, кнопки, панели и прочие детали авто);

Вакуумная металлизация используется для защиты детали от эрозии, износа, коррозии, а также экранирования от электромагнитного воздействия. Визуальные свойства напыления имитируют оттенок любого полудрагоценного или драгоценного металла.

Магазин Хром накладок на Авто

Error: API requests are being delayed for this account. New posts will not be retrieved.

There may be an issue with the Instagram access token that you are using. Your server might also be unable to connect to Instagram at this time.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.