ЗАПАСНЫЕ ЧАСТИ К ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОМУ СТАНКУ 2Н150, 2А150

1

2Н150.20.017 вилка

2

2Н150.20.033 шестерня Z=15 м=3,5

3

2Н150.20.035 шестерня Z=15 м=3,5

4

2Н150.20.036 шестерня Z=53 м=3,5

5

2Н150.20.037 вал L=215мм

6

2Н150.20.049 шестерня Z=68 м=3,5

7

2Н150.20.053 шестерня Z=30 м=3,5

8

2Н150.20.057 гильза L=333мм

9

2Н150.20.058 вал L=250мм

10

2Н150.20.059 шестерня Z=29 м=2,5

11

2Н150.20.060 шестерня Z=24 м=2,5

12

2Н150.21.037 шестерня Z=27 м=2,5

13

2Н150.30.018 вилка

14

2Н150.30.019 вилка

15

2Н150.30.032 вал L=171мм

16

2Н150.30.039 шестерня Z=36 м=2

17

2Н150.30.077 вал L=201мм

18

2Н150.30.078 вал L=203мм

19

2Н150.30.079 шестерня Z=62 м=2

20

2Н150.30.080 шестерня Z=45 м=2

21

2Н150.40.019 червячная шестерня Z=40 м=2,5

22

2Н150.40.031 вал-шестерня Z=12 м=3,5 L=403мм

23

2Н150.40.040 вал-шестерня Z=12 м=3,5 L=142мм

24

2Н150.40.043 червяк L=230мм

25

2Н150.40.091 втулка L=92мм ф=125мм

26

2Н150.40.092 втулка L=92мм ф=130мм

27

2Н150.50.031 шпиндель L=1117мм

28

2Н150.50.032 пиноль L=514мм ф=105мм

2 Функциональное назначение и особенности выполнения разных видов работ

Вертикальный сверлильный станок 2а135, как указывает паспорт агрегата, является многофункциональной конструкцией, на которой можно выполнять такие виды работ: зенкерование, сверление, цекование, зенкование, нарезание резьбы, и развертывание.

В зависимости от требований, выдвигаемых к точности сверления, данный процесс может выполняться как по обычной карандашной разметке, так и с применением кондуктора.

2.1 Рассверливание

Рассверливание на станке 2А135 – это обработка предварительно просверленных сквозных отверстий в металлических, либо деревянных заготовках, с целью увеличения их диаметра. Рассверливание выполняется посредством последовательной замены рабочих сверл на сверла большего диаметра до тех пор, пока не будет получено отверстие требуемых размеров.

Бережно эксплуатируемый 2А135 может находится в отличном состоянии и спустя 40 лет с момента производства

Важным требованием к технологии выполнения рассверливания на 2А135 (также на универсальный сверлильный станок 2а112 или настольный 2н106п) является необходимость использования первого сверла диаметром больше, чем размер перемычки на втором сверле. В таком случае уменьшается осевая сила сопротивления.

В случае если сверла подобраны не правильно, и перемычка второго сверла полностью не погружается в просверленное отверстие, резко возрастает осевое сопротивление, так как перемычка выдавливает металл, а не врезается в него.

2.2 Зенкерование

Производитель заявляет, что зенкерованию на станке 2А135 подлежат кованные, литые, или штампованные детали, детали, обладающие внутренними отверстиями цилиндрической, либо конической формы.

Зенкера, использующиеся для данного процесса, по своей форме похожи на классические спиральные сверла, использующиеся на 2А135 для сверления, однако они оборудованы большим количеством режущих кромок и увеличенным числом спиральных контуров. Паспорт станка указывает, зенкера какого диаметра можно использовать.

2.3 Развертывание

Развертывание на сверлильном станке модели 2А135 это процесс, который выполняется после сверления в деталях, к которым выдвигаются повышенные требования к точности и фактуре внутренней поверхности отверстий, как например на универсальный сверлильный станок 2н118, настольный 2н106п или 2г125 станок вертикально сверлильный.

Развертывание дает возможность получить предельно точные размеры и идеально гладкие, без какой-либо шероховатости, стенки просверленного отверстия.

Развертки для 2А135 (как и на настольный станок 2с132, 2н106п или вертикально сверлильный станок 2т140) выполняются в виде конических, либо цилиндрических конструкций, оборудованных от 6 до 12 рабочими зубьями. Основные элементы развертки – хвостовик, шейка, и рабочая часть из твердосплавного металла.

Коробка скоростей сверлильного станка 2А135

Чтобы создать в обрабатываемой металлической заготовки коническое отверстие, изначально в ней нужно просверлить обычное цилиндрическое отверстие требуемого диаметра, после чего отверстие обрабатывается коническим зенкером ступенчатого типа. Далее в ход идет развертка конической формы.

На втором этапе рекомендуется использовать модели разверток, оборудованные стружкоразделительными канавками, так как они лучше подходят для грубой обработки металла. По завершению грубого развертывания, на напольный вертикально сверлильный станок 2А135 устанавливается развертка конической формы с гладкими режущими кромками, и выполняется чистовое развертывание.

2.4 Зенкование

Зенкование – это, по сути, внутреннее нарезание резьбы в предварительно просверленных цилиндрических отверстиях под винты и шурупы. В зависимости от требуемой формы отверстия могут использоваться как цилиндрические, так и конические зенковки.

Все зенковки цилиндрической формы для модели 2А135 снабжены специальными круглыми направляющими головками, благодаря которым обеспечивается ровная ось углубление зенковки в отверстие, и гарантируется точность внутренней резьбы.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ. Назначение и область применения

Вертикальный сверлильный станок 2Р135Ф2 с шестишпиндельной револьверной головкой, с крестовым столом и числовым программным управлением (ЧПУ) предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы и фрезерования в мелкосерийном и серийном производстве различных отраслей промышленности.

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Электросхема и ЧПУ позволяют осуществить на станке следующие тнхнологические операции:

- Сверление;

- Подрезка торца (цекование);

- Расточка;

- Нарезание резьб;

- Глубокое сверление;

- Фрезерование.

Принцип работы и особенности конструкции станка

Наличие на станке шестишпиндельной револьверной головки для автоматической смены инструмента, крестового стола с программным управлением позволяет осуществлять координатную обработку деталей типа крышек, фланцев, панелей без предварительной разметки и применения кондукторов.

Вертикально-сверлильный станок 2Р135Ф2 имеет большие диапазоны частоты вращения шпинделя и подач, которые полностью обеспечивают выбор нормативных режимов резания при обработке различных конструкционных материалов.

Станки обеспечивают точность межосевых расстояний обрабатываемых отверстий до 0,10—0,15 мм и могут работать в автоматическом цикле (в этом режиме выполняется многооперационная обработка деталей с большим числом отверстий).

Конструкция станка 2Р135Ф2. На основании станка смонтирована колонна, по прямоугольным вертикальным направляющим которой перемещается шпиндельная бабка (суппорт), несущий револьверную головку. На колонне жестко смонтированы коробка скоростей и редуктора подач. Крестовый стол имеет основание, по которому перемещаются в поперечном направлении салазки, несущие собственно стол. Последний в свою очередь может перемещаться в продольном направлении по направляющим салазок. Перемещение салазок и стола осуществляют от редукторов.

Система числового программного управления. Станок модели 2Р135Ф2 оснащен устройством числового программного управления “Координата С70-3”, станок модели 2Р135Ф2-1 устройством ЧПУ 2П32-3, которые обеспечивают одновременное перемещение стола по осям X и У при позиционировании управления перемещением по оси (от координаты), дает возможность управлять поворотом револьверной головки, выбирать величину рабочей подачи и частоты вращения шпинделя. Устройство имеет цифровую индикацию, предусмотрен ввод коррекций на длину инструмента.

Позиционная прямоугольная система ЧПУ замкнутая, в качестве измерительного используют кодовые преобразователи. Точность позиционирования стола и суппорта составляет 0,05 мм, дискретность программирования и цифровой индикации равна 0,05 мм. Число управляемых координат: всего — три; одновременно — две.

Проектная организация — Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) и Стерлитамакский станкостроительный завод им. В. И. Ленина.

Станок принят к серийному производству в 1979 г.

Класс точности станка — Н по ГОСТ 8—77. Категория качества — высшая.

Сверлильное оборудование

В станочном парке большой процент занимает сегмент сверлильных станков. Это объясняется необходимостью проводить сверление практически в любом технологическом процессе. Всю необходимую информацию, связанную с устройством агрегата содержит паспорт, поставляемый с любой моделью агрегата.

Все оборудование данного сегмента представляет собой три группы, каждая из которых выделяется в зависимости от специфики работы:

- специальные;

- специализированные;

- универсальные.

В каждой из этих групп можно провести градацию в зависимости от размеров сверла, и соответственно отверстий, которые под силу данному сверлильному станку. Выделим основные:

- легкие, до 12 мм;

- средние, 18-50 мм;

- тяжелые, свыше 50 мм.

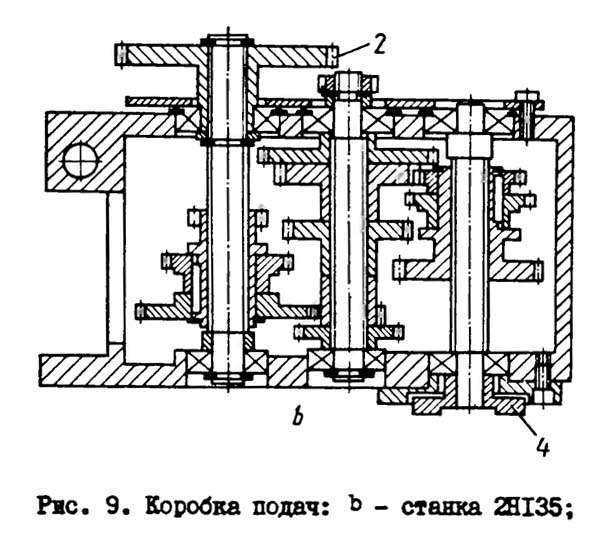

Коробка подач сверлильного станка 2Н135

Чертеж коробки подач сверлильного станка 2Н135

Коробка подач. Механизм смонтирован в отдельном корпусе и устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на станках 2Н125, 2Н135 и двенадцать подач на станке 2Н150. На станках 2Н125 и 2Н135 коробки подач отличаются только приводом, который состоит на станке 2Н125 из зубчатых колес 1 (рис.9), на станках 2Н125, 2Н135 — из зубчатых колес 2, 3 — соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач. На последнем валу коробки посажена муфта 4, передающая вращение червяку.

Технические характеристики станка 2Н135

Технические характеристики станка 2Н135 это основной показатель пригодности станка к выполнению определенных работ. Для вертикально-сверлильных станков основными характеристиками является:

- наибольший диаметр D сверления заготовки (детали)

- вылет шпинделя

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола

- размеры рабочей поверхности стола

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 2Н135. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 2Н135

| Наименование параметров | Ед.изм. | Величины |

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74 | мм | 35 |

| Размеры конуса шпинделя по ГОСТ 25557-82 | Морзе 4 | |

| Расстояние от оси шпинделя до направляющих колоны | мм | 300 |

| Наибольший ход шпинделя | мм | 250 |

| Расстояние от торца шпинделя до стола | мм | 30-750 |

| Расстояние от торца шпинделя до плиты | мм | 700-1120 |

| Наибольшее (установочное) перемещение сверлильной головки | мм | 170 |

| Перемещение шпинделя за один оборот штурвала | мм | 122, 46 |

| Рабочая поверхность стола | мм | 450х500 |

| Наибольший ход стола | мм | 300 |

| Установочный размер центрального Т-образного паза в столе по ГОСТ 1574-75 | мм | 18H9 |

| Установочный размер крайних Т-образных пазов в столе по ГОСТ 1574-75 | мм | 18H11 |

| Расстояние между двумя Т-образными пазами по ГОСТ 6569-75 | мм | 100 |

| Количество скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя | об/мин | 31,5-1400 |

| Количество подач | 9 | |

| Пределы подач | мм/об | 0,1-1,6 |

| Наибольшее количество нарезаемых отверстий в час | 55 | |

| Управление циклами работы | ручное | |

| Род тока питающей сети | трёхфазный | |

| Напряжение питающей сети | В | 380/220 |

| Тип двигателя главного движения | 4А1001.4 | |

| Мощность двигателя главного движения | кВт | 4 |

| Тип электронасоса охлаждения | Х14-22М | |

| Мощность двигателя электронасоса охлаждения | кВт | 0,12 |

| Производительность электронасоса охлаждения | л/мин | 22 |

| Высота станка | мм | 2535 |

| Ширина станка | мм | 835 |

| Длина станка | мм | 1030 |

| Масса станка | кг | 1200 |

Технические характеристики станка 2118

| Наименование параметра | 2н118 | 2118 |

| Основные параметры станка | ||

| Наибольший диаметр сверления, мм | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 0…650 | 0…650 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 |

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 360 х 320 | 350 х 340 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 445 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | |

| Шпиндель | ||

| Наибольшее перемещение шпиндельной головки, мм | 300 | 150 |

| Перемещение шпиндельной головки на один оборт маховичка, мм | 4,4 | |

| Ход гильзы шпинделя, мм | 150 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | |

| Частота вращения шпинделя, об/мин | 180 — 2800 | 300, 450, 735, 1200, 1980, 3100 |

| Количество скоростей шпинделя | 9 | 6 |

| Наибольший допустимый крутящий момент, кг*см | 880 | |

| Конус шпинделя | Морзе 2 | Морзе 2 |

| Механика станка | ||

| Число ступеней рабочих подач стола | 6 | 1 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм/об | 0,1 — 0,56 | 0,2 |

| Наибольшая допустимая сила подачи, кгс | 560 | |

| Торможение шпинделя | есть | |

| Привод | ||

| Электродвигатель привода главного движения Тип | АОЛ2-22-4С2 | А-41/6 |

| Электродвигатель привода главного движения Число оборотов в минуту, об/мин | 1420 | 930 |

| Электродвигатель привода главного движения Мощность, кВт | 1,5 | 1,0 |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22-А |

| Габарит и масса станка | ||

| Габариты станка (длина ширина высота), мм | 870 х 590 х 2080 | 875 х 550 х 2005 |

| Масса станка, кг | 450 | 450 |

К

атегория:

Сверление металла

Вертикально-сверлильный станок модели 2118

Вы уже познакомились с устройством сверлильного станка НС-12. На таких станках можно просверлить отверстие с наибольшим диаметром 12 мм. Но в ряде случаев нужны отверстия гораздо большего диаметра. В этом случае сверлят на более мощных станках. С одним из таких станков мы сейчас и познакомимся. Это вертикально-сверлильный станок модели 2118.

Он состоит из основания, колонны, коробки скоростей, направляющего кронштейна, в котором смонтированы механизм подачи и шпиндельный узел, и стола. Коробка скоростей с электродвигателем установлена на верхней части колонны.

Разные по твердости металлы обрабатываются при разных скоростях. Скорость вращения сверла подбирается с учетом его материала и диаметра. Порядок настройки станков разной конструкции на нужную скорость различный. Так, на настольных сверлильных станках НС-12 скорость меняется путем переброски ремня с одной ступени шкива на другую. У сверлильного станка 2118 переключаются рукоятки зубчатых колес в коробке скоростей.

При сверлении инструмент и заготовка нагреваются. Попробуйте быстро потереть ладони друг о друга.

Почувствовали тепло? То же самое происходит и со сверлом. Но только инструмент нагревается очень сильно. Раскаленное сверло быстро тупится, плохо режет металл. Чтобы этого не случилось, во время работы инструмент охлаждают специальной жидкостью: мыльной и содовой водой, масляными эмульсиями. При этом горячее сверло отдает часть тепла жидкости и охлаждается, а жидкость нагревается. Поэтому основание станка сделано пустотелым и служит одновременно баком для сбора охлаждающей жидкости.

Детали при сверлении устанавливают на столе, который может подниматься и опускаться с помощью специальной рукоятки. Запомните! Маленькие отверстия лучше сверлить на большой скорости, а отверстия большого диаметра — на малой.

Вертикально-сверлильный станок 2Н118 – универсальный агрегат, его мощность поражает специалистов и любителей точного сверления.

Сверлильный станок 2н118 предназначен для таких действий, как сверление, зенкование, развертывание отверстий, а также подрезания торцов деталей, при условии использования специальной насадки.

Основная сфера использования – предприятия среднего и малого профиля, где продукция выпускается небольшими партиями. Кузница оборудования – Молодеченский завод МСЗ, Республика Беларусь.

При проведении операции по сверлению, приходит в действие вращательное движение головки и шпиндель на движущей основе. Как видим, механизм довольно прост, ничего лишнего

При определении параметров сверления берутся во внимание показатели по диаметру сверления, длине вылета самого шпинделя

Технические характеристики станка 2н135

|

Характеристика |

Значение |

|

Конус шпинделя |

Морзе № 4 |

|

Наибольшее осевое перемещение шпинделя, мм |

250 |

|

Вылет шпинделя, мм |

300 |

|

Расстояние от конца шпинделя до стола, мм |

30–750 |

|

Частота вращения шпинделя, мин–1 |

31,5–1400 |

|

Число частот вращения шпинделя |

12 |

|

Подача, мм/об |

0,1–1,2 |

|

Число подач |

9 |

|

Мощность электродвигателя главного движения, кВт |

4,5 |

|

1450 |

Рис. 3.7. Общий вид вертикально-сверлильного станка 2Н135

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров 2Н118, 2Н125, 2Н135 и 2Н150 с условным диаметром сверления соответственно 18, 25, 35, 50.

Станки этой гаммы унифицированы между собой. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Движения в станке (рис. 3.8). Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 4,5 кВт; n = 1450 мин–1) через зубчатую передачу и коробку скоростей.

Коробка скоростей с помощью одного тройного блока зубчатых колес и двух двойных блоков сообщает шпинделю 12 различных значений частот вращения. Последний вал коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка.

Рис. 3.8. Кинематическая схема станка 2Н135

Движение подачи передается от шпинделя через зубчатые колеса, зубчатую передачу, коробку подач, червячную пару и реечную передачу на гильзу шпинделя.

Коробка подач обеспечивает получение девяти различных подач.

Вспомогательные движения. Коробки скоростей и подач, шпиндель и механизмы подач смонтированы внутри сверлильной головки, имеющей возможность перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную и реечную (z = 14; т = 3) пары. Вертикальное перемещение стола можно производить также вручную поворотом рукоятки через коническую и винтовую пары.

Радиально-сверлильный станок 2М55

Станок (рис. 3.9, 3.10, табл. 3.4) предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве.

Таблица 3.4

Технические характеристики станка 2м55

|

Характеристика |

Значение |

|

Наибольший диаметр сверления, мм |

50 |

|

Конус шпинделя |

Морзе № 5 |

|

Вылет шпинделя (расстояние от оси шпинделя до наружной поверхности колонны), мм |

375–1600 |

|

Частота вращения шпинделя, мин–1 |

20–2000 |

|

Подача, мм/об |

0,056– 2,5 |

|

Мощность электродвигателя главного движения, кВт |

4 |

|

Масса, кг |

4700 |

Рис. 3.9. Общий вид радиально-сверлильного станка 2М55

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу 4 вместе с поворотной наружной колонной 2 и перемещая шпиндельную головку 5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны.

Движения в станке. Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением подачи – осевое перемещение шпинделя вместе с пинолью (гильзой). К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте.

Горизонтальное перемещение шпиндельной головки по траверсе вручную производят с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне осуществляется отдельным электродвигателем. Закрепление траверсы по окончании перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически.

Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим на одну кнопку вызывает закрепление колонны и головки, нажим на другую – их освобождение. Сила закрепления регулируется продолжительностью нажима на кнопку. Траверсу с полой колонной поворачивают вручную.

Техника безопасности. До начала и во время работы станка

Так как данный агрегат представляет опасность для работника, имеется руководство для сверлильного станка 2Н135, в котором прописаны правила техники безопасности:

Достаточно важно следить за спецодеждой. Обшлаги рукавов должны быть застегнуты на пуговицы. Волосы должны быть убраны под берет или косынку

Если это косынка, то она должна быть завязана так, чтобы не было свисающих концов. Должны быть надеты защитные очки. Станок проверяется на работоспособность на холостом ходу. Важно проверить все ограждения и их работоспособность. Рабочий, а также вспомогательный инструмент должны быть осмотрены на предмет того, исправны они или нет. Необходимо проверить исправность защитного элемента

Волосы должны быть убраны под берет или косынку. Если это косынка, то она должна быть завязана так, чтобы не было свисающих концов. Должны быть надеты защитные очки. Станок проверяется на работоспособность на холостом ходу

Важно проверить все ограждения и их работоспособность. Рабочий, а также вспомогательный инструмент должны быть осмотрены на предмет того, исправны они или нет

Необходимо проверить исправность защитного элемента.

Есть также правила, которые нужно соблюдать во время работы:

- Фреза и обрабатываемая деталь должны быть надежно закреплены.

- Нельзя ничего класть на станок, а также облокачиваться на него.

- Во время работы запрещается отвлекаться на посторонние разговоры и прочее.

- Ремень, фрезу и другие работающие части станка нельзя хватать.

- Нельзя отходить от устройства, если предварительно оно не было остановлено.

Эксплуатация и ремонт

Эксплуатация аппарата начинается с его колонны, которая выполняет функцию его фиксации на поверхности пола. Колонна делается из чугуна. Рабочий стол, который крепится к колонне, вместе со сверлильной головкой перемещается при помощи ручного привода.

Перемещение происходит вдоль самой колонны. Плита, играющая роль основания, имеет внутреннюю полость, в которой располагается специальная жидкость для охлаждения. Там же устанавливается отстойник. В верхней части плиты-основания крепится электрическая насосная система, с помощью которой при работе станка происходит подвод охлаждающей жидкости к обрабатываемым изделиям.

Коробка подач устанавливается отдельно в специальном корпусе, расположенном в рабочей головке.

Вторая главная техника эксплуатации станка 2н135 включает в себя работу устройства подачи. В ее состав входят такие элементы:

- муфты в количестве 2 штук, одна из которых храповая, другая — обгонная;

- штурвал для управления;

- шестерня реечного типа, находящаяся на горизонтальном валу;

- червячная передача;

- лимба, имеющая деления.

Лимба

Лимба

Благодаря устройству подачи схема работ со станком подразумевает широкий диапазон действий:

- выключение, включение подачи;

- нарезание резьбы на самом изделии способом ручной подачи;

- отвод шпинделя вверх от обрабатываемого изделия;

- подвод обрабатывающего инструмента к изделию ручным способом;

- осуществление опережения подачи ручным способом.

Работа механизма заключается в следующем: кулачковая муфта приводится в движение вращающимся штурвалом. Затем муфта приводит в действие шестерню, которая соединена с рейкой, благодаря которой происходит подача шпинделя.

Все это выполняется в ручном режиме. Когда инструмент для обработки воздействует на изделие, то шестерня вращается. Возникает движение вдоль оси вала до момента, когда кулачки самой муфты не встанут напротив друг друга. В этот момент муфта делает поворот на 2000.

В тех случаях, когда проводился ремонт станка, необходима проверка его узлов

Важно следить за тем, чтобы на аппарате не присутствовали следы коррозии. После ремонтных работ агрегат проходит холостой ход, при этом режущий инструмент не устанавливается

При пробном пуске работа устройства сверяется с данными его технического паспорта.

2А135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Вертикальный сверлильный станок 2А135 заменил в серийном производстве устаревший станок 2135

. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели. Станок 2А135 был заменнен на более совершенную модель2Н135 Универсальный вертикально-сверлильный станок, модель 2А135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Вертикально-сверлильный станок 2а135, с условным диаметром сверления 35 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания, нарезания резьб и подрезки торцев ножами.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2а135

Особенности конструкции сверлильного станка 2А135

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 68-100-140-195-175-400-530-750-1100 оборотов в минуту, 11-скоростной коробки подач с диапазоном регулирования от 0,115 до 1,6 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 35 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения» что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и Отводе метчика.

В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления.

Заданная глубина сверления несквозных отверстий обеспечивается специальным механизмом останова с упором. Этот механизм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках.

Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового подшипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В.

Заводом предусмотрена возможность смены приводных шкивов клнноременной передачи, что позволяет устанавливать пределы чисел оборотов шпинделя в соответствии с технологическими задачами.

Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое перемещение шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

- 2Т125, 2Т140, 2Т150 — производитель: Гомельский завод станочных узлов

- 2АС132, 2АС132-01 — производитель: Астраханский станкостроительный завод

- 2Л125, 2Л132, 2Л135, ЛС25, ЛС35 — производитель: Липецкое станкостроительное предприятие (ПАО СТП-ЛСП)

- МН25Л, МН25Н-01 — производитель: Молодечненский станкостроительный завод

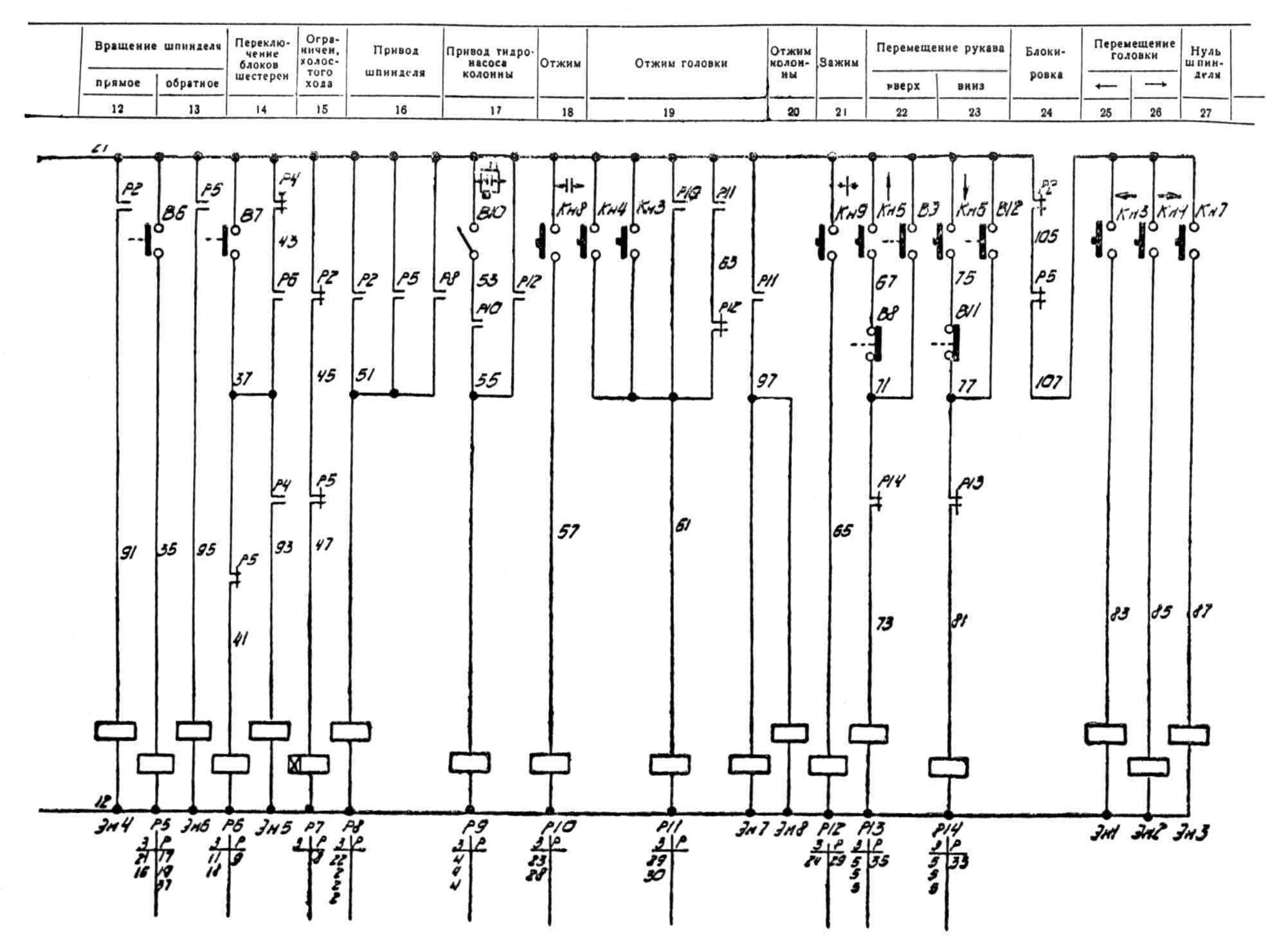

Электрооборудование и электрическая схема сверлильного станка 2Н118

Электрическая схема сверлильного станка 2н118

Электрооборудование станка содержит:

- электродвигатель вращения шпинделя 1М;

- электронасос охлаждения 2М;

- аппаратуру пуска и автоматики;

- селеновый выпрямитель СВ;

- местное освещение.

Управление сверлильным станком 2Н118

На станке установлены следующие органы управления:

- кнопки управления — «Влево», «Вправо» и «Стоп»;

- вводный автомат;

- ручной пускатель для включения насоса охлаждения с кнопками «Пуск», «Стоп».

Торможение шпинделя станка 2Н118

На станке применена схема динамического торможения с подачей постоянного тока в три фазы обмотки статора через контакты тормозного пускателя Кз от селенового выпрямителя СВ, который питается от понижающего трансформатора ТБС2-01. Одновременно с подачей постоянного тока при торможении закорачивается обмотка статора в двух фазах для лучшей эффективности торможения. Торможение происходит только при, нажатой кнопке ЗКУ или 2ВК.

Работа электросхемы станка 2Н118

Нажатием кнопки 1КУ «Вправо» включается пускатель К1 который самоблокируется блок-контактами 6—7, а контактами 4— 16 включает промежуточное реле РП, которое Своими контактами 4-16 станет на самопитание, а контактами 14—9 подготавливает включение пускателя К2, если по ходу работы на станке предусмотрен реверс вращения шпинделя от нажатия 1ВК.

Нажатием кнопки 2КУ «Влево» включается пускатель К2, который самоблокируется блок-контактами 4—9.

При любом вращении шпинделя вправо, влево, нажимая на кнопку «Стоп», производится торможение, при этом отключается K1 и РП, если было вращение вправо, или К2, если вращение было влево. Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Защита

Электродвигатель от перегрузок и коротких замыканий защищается автоматическим выключателем АСТ-3. Нулевая защита осуществляется катушкой магнитных пускателей.

Станок должен быть заземлен согласно существующим правилам и нормам.